钢包精炼工艺流程文献

(工艺流程)镀锌板工艺流程

(工艺流程)镀锌板工艺流程

(工艺流程)镀锌板工艺流程

山东百斯特板业有限公司 , 公司按照“以智信达赢天下,创中国名牌企业,做交通设施 精品,树涂镀行业典范”的发展战略,为客户生产高质量,高强度的镀锌卷板!主要生产范 围厚度: 0.14-1.5mm 宽度 1250mm 以内的镀锌带钢和镀锌波浪瓦 , 材质 ST12-14、DC01-06、 SPCD、SPCC、SPCE等,定尺生产主要用于新型建材、钢塑型材、复合钢管、防火卷帘门、 彩涂基板料等。还拥有交通设施有限公司公司。是一家专业生产高速公路波形护栏的厂家。 主要产品有:护栏板,立柱 ,热镀锌静电喷涂防阻块,镀锌柱帽,热镀锌防阻块,热镀锌波 形梁护栏 +喷塑 +立柱 +喷塑 +镀锌等。可根据用户需求订做产品, 欢迎有志之士合作开发! 联 系人:任占东 电话:一三九零六三五五七三二 QQ:一九零一六六六八六 经营理念: 一、 超低的价格 我们要做的是尽快占有市场份额, 我们只有用最低的价格,

硅钢工艺流程及流程说明

硅钢工艺流程及流程说明

硅钢工艺流程及流程说明

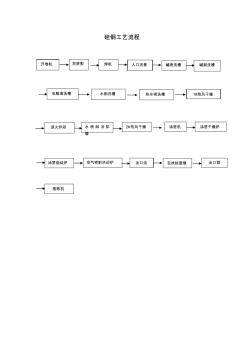

硅钢工艺流程 开卷机 双层剪 焊机 碱喷洗槽入口活套 碱刷洗槽 1#热风干燥热水喷洗槽水刷洗槽电解清洗槽 水 喷 淋 冷却 器 退火炉段 涂层干燥炉涂层机2#热风干燥 空气喷射冷却炉 出口活涂层烧结炉 在线检查镜 出口剪 卷取机 硅钢工艺说明 钢卷从钢卷库通过吊车吊运到入口钢卷存放鞍座,钢卷小车将钢卷送到 1号 或2号开卷机上。入口侧钢卷输送系统设有钢卷高度对中及宽度对中系统,使钢 卷能自动并顺利地插入开卷机芯轴,并保证钢卷中心线始终处于机组中心线位 置。 开卷机头部设有转向夹送辊, 通过开卷器将钢带引入转向夹送装置中, 对带 钢头部进行夹送及转向。 带钢进入双层剪切机由人工设定剪切长度和剪切次数后 自动剪切。切下的钢板通过入口切头输出装置送往废料箱。剪切后的钢带经过 3 号转向夹送辊到达焊机, 由焊机把两卷带钢头尾焊接起来。 为提高机组生产效率 和缩短入口活套长度,焊机采用有限搭接焊机。