主要用于检测板材、钢结构、锅炉压力容器、(热力,压力)管道、机械等金属材料的焊缝焊接质量检测(如:钢结构T型角焊缝、平焊缝、对接焊缝,单面焊、双面焊、裂纹等)。

-

选择特殊符号

选择搜索类型

请输入搜索

1.硬件实时采样:150MHz,波形高度保真

2.闸门信号:单闸门、双闸门,峰值或边缘读数

3.增益调节:手动调节110dB(0.2dB、0.5dB、1dB、2dB、6dB、12dB步进)或自动调节至屏高的80%

1.闸门报警:进波报警、失波报警

2.DAC报警:自由设置SL、EL、GL、RL报警

1.曲线包络和波峰记忆:实时检索并记录缺陷最高波

2.φ值计算:直探头锻件探伤找准缺陷最高波自动换算

3.缺陷定位:实时显示水平值L、深度值H、声程值S

4.缺陷定量:实时显示SL、EL、GL、RL定量值

5.缺陷缺陷定性:通过波形,人工经验判断

6.曲面修正:曲面工件探伤,修正曲率换算

7.B型扫描:实时扫查,描述缺陷横切面

焊缝超声波探伤仪不是特种设备。根据《特种设备安全监察条例》(国务院594号令)第二条,本条例所称特种设备是指涉及生命安全、危险性较大的锅炉、压力容器(含气瓶,下同)、压力管道、电梯、起重机械、客运索道...

需要按规范规定取点检测的。

就调增益旋钮,数字机就调出增益按键按就是了。调节步骤:⑴ 探头的连接:将双晶探头的两根连线分别接在仪器的两个输出插座上,再将探头的检测方式旋钮放到一收一发方式。⑵ 将双晶直探头放在阶梯试块与所探板厚相...

1.自动显示缺陷回波位置(深度d、水平p、距离s、波幅、当量dB、孔径ф值);

2.自动校准:自动测试“探头零点”、“K值”、“前沿”及“材料声速”;

3.自由切换三种标尺(深度d、水平p、距离s),满足不同的探伤标准要求和探伤工程师的标尺使用习惯;

4.自动增益:自动将波形调至屏高的80%,大大提高了探伤效率;

5.自动φ值计算:直探头锻件探伤,找准缺陷最高波自动换算孔径ф值;

6.自动DAC、AVG曲线自动生成并可以分段制作,取样点不受限制,并可进行修正与补偿,满足任意探伤标准;

7.自动计算回波参数。

1.扫描范围: 0~10000mm钢纵波

2.工作频率: 0.2MHz~20MHz

3.垂直线性误差: ≤2.5%

4.水平线性误差: ≤0.1%

5.灵敏度余量: >62dB(深200mmΦ2平底孔)

6.分辨力: >42dB(5N14)

7.动态范围: ≥32dB

8.噪声电平: <8%

9.硬采样频率: 150MHz

10.重复发射频率: 100~1000HZ

11.声速范围: 100~20000(m/s)

12.工作方式: 单晶探伤、双晶探伤、穿透探伤

13.数字抑制: (0~80)%,不影响线性与增益

14.工作时间: 连续工作8小时以上(锂电池)

15.环境温度: (-20~70)℃(参考值)

16.相对湿度: (20~95)% RH

17.外型尺寸: 210×150×45(mm)

1.全中文显示,一键式菜单,数码式飞梭旋钮,简单易用,技术领先。

2.主从式菜单,操作便捷,有无探伤经验,均可迅速熟练操作

3.100个独立探伤通道

4.内置多种探伤标准,调出即可工作

5.真彩显示器:多种颜色可选、亮度可调

6.集超声检测、测厚双重功能于一机

7.大容量、高性能锂电池,连续工作8小时以上

8.PC-soft可自动生成探伤报告

9.高速USB和RS232两种接口与计算机通讯

10.实时显示SL、EL、GL、RL定量值

11.手带、挂带、腰带更适合于现场、野外、高空作业

12.体积小、重量轻,便于现场操作

主要用于检测板材、钢结构、锅炉压力容器、(热力,压力)管道、机械等金属材料的焊缝焊接质量检测(如:钢结构T型角焊缝、平焊缝、对接焊缝,单面焊、双面焊、裂纹等)。

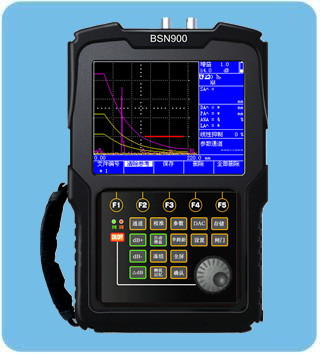

管道焊缝超声波探伤仪是北极星辰研发生产的一款便携式智能型全数字超声波探伤仪,它能够快速便捷、无损伤、精确地进行工件内部多种缺陷(焊缝、裂纹、气孔等)的检测、定位、评估和诊断。

1.内存100个探伤通道:存储校准参数及探伤标准, 需要时可自由调出,无需携带试块

2.内存500个A扫波形,实现存储、调出、与计算机通讯传输。

高速USB、RS232两种接口与计算机通讯

实时探伤日期、时间的跟踪记录,并存储

待机时可关闭屏幕或显示字幕,省电并延长使用寿命

超声波探伤仪的焊缝检验规范

超声波探伤仪的焊缝检验规范

超声波探伤仪的焊缝检验规范

超声波探伤仪的焊缝检验规范 发布时间: 10-09-20 来源: 点击量: 2187 字段选择:大 中 小 超声波探伤仪 主要用来探铸件、锻件、板材、管件及焊缝等工件 ; 超声波探伤仪探铸件 铸件有多种分类方法: 按其所用金属材料的不同, 分为铸钢件、 铸铁件、铸 铜件、铸铝件、铸镁件、铸锌件、铸钛件等。 铸件由于多种因素影响, 常常会出现气孔、 针孔、夹渣、裂纹、凹坑等缺陷。 常用的修补设备为氩弧焊机、 电阻焊机、冷焊机等。对于质量与外观要求不高的 铸件缺陷可以用氩弧焊机等发热量大、速度快的焊机来修补。 但在精密铸铜件缺陷修补领域, 由于氩焊热影响大,修补时会造成铸件变形、 硬度降低、砂眼、局部退火、开裂、针孔、磨损、划伤、咬边、或者是结合力不 够及内应力损伤等二次缺陷。 冷焊机正好克服了以上缺点, 其优点主要表现在热影响区域小, 铸件无需预 热,常温冷焊修补,因而无变形、咬边和残

焊缝超声波探伤(第三节焊缝超声波探伤定位)

焊缝超声波探伤(第三节焊缝超声波探伤定位)

焊缝超声波探伤(第三节焊缝超声波探伤定位)

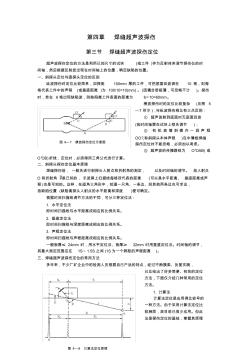

第四章 焊缝超声波探伤 第三节 焊缝超声波探伤定位 超声波探伤定位的方法是利用已知尺寸的试块 (或工件 )作为反射体来调节探伤仪的时 间轴,然后根据反射波出现在时间轴上的位置,确定缺陷的位置。 一、斜探头定位与直探头定位的区别 纵波探伤时定位比较简单,如探测 100mm 厚的工件,可把底面回波调在 10 格,则每 格代表工件中的声程 (或垂直距离 )为 100/10=10(mm) 。 (因耦合层极薄,可忽略不计 )。探伤 时,若在 6格出现缺陷波,则缺陷离工件表面的距离为 6×10=60mm。 横波探伤时的定位比较复杂 (见图 5 –7 所示 ),与纵波探伤相比有三点区别: ① 超声波射到底面时无底面回波 (故时间轴需在试块上预先调节 ); ② 有 机 玻 璃 斜 楔 内 一 段 声 程 OO (称斜探头本体声程 )在中薄板焊缝 探伤定位时不能忽略,必须加以考虑。 ③ 超声波的传播路线为

热力管道焊缝质量检验应怎样进行:

热力管道焊缝质量检验应从表面、内部和物理力学指标三项指标顺序检验。本案例中穿越河流、铁路和不具备水压试验条件管段的焊口要做100%的无损检验。

以上内容均根据学员实际工作中遇到的问题整理而成,供参考,如有问题请及时沟通、指正。

内窥镜检测是近年来随着工业内窥镜生产制造技术的发展而逐渐得到广泛应用的一种检测技术,通过工业内窥镜的检测,工作人员可以对压力容器和管道焊缝的缺陷尺寸和缺陷特征进行精确的判断。通过定期检测工作人员可以及时发现使用过程中有无新生缺陷,这样可以及时提醒工作人员对设备进行维修,达到设备及人员安全性的目的。

在石油和天然气行业,古安泰(www.coantec.com)致力于提供高品质的工业内窥镜产品,帮助您检查腐蚀、焊缝以及应对各种复杂环境和复杂条件,来帮助您提高生产能力。同时,我们专业的一体化内窥检测解决方案,能让您的生产力能力得到提升,提高安全性以及应对最棘手的检验挑战。

1) 检测速度快,数字式超声波探伤仪一般都可自动检测、计算、记录,有些还能自动进行深度补偿和自动设置灵敏度,因此检测速度快、效率高。 (2)检测精度高,数字式超声波探伤仪对模拟信号进行高速数据采集、量化、计算和判别,其检测精度可高于传统仪器检测结果。 (3)记录和档案检测,数字式超声波探伤仪可以提供检测记录直至缺陷图像。 (4)可靠性高,稳定性好。数字式超声波探伤仪可全面、客观地采集和存储数据,并对采集到的数据进行实时处理或后处理,对信号进行时域、频域或图像分析,还可通过模式识别对工件质量进行分级,减少了人为因素的影响,提高了检索的可靠性和稳定性。可以实现的功能主要有: a. 自动校准:自动测试探头的"零点"、"K值"、"前沿"及材料的"声速"; b. 自动显示缺陷回波位置如:深度d、水平p、距离s、波幅、当量dB、孔径ф值; c. 自由切换标尺; d. 自动录制探伤过程并可以进行动态回放; e. 自动增益、回波包络、峰值记忆功能; f. 探伤参数可自动测试或预置; g. 数字抑制,不影响增益和线性; h. 多个独立探伤通道,可自由输入并存储任意行业的探伤标准,现场探伤无需携带试块; i. 可自由存储、回放波形及数据; j. DAC、AVG曲线自动生成并可以分段制作,取样点不受限制,并可进行修正与补偿; k. 自由输入各行业标准; l. 与计算机通讯,实现计算机数据管理,并可导出Excel格式、A4纸张的探伤报告; m. 实时时钟记录:实时探伤日期、时间的跟踪记录,并存储; n. 增益补偿:对表面粗糙度、曲面、厚工件远距离探伤等因素造成的Db衰减可进行修正; 所述以上功能都是模拟超声探伤仪无法实现的