高炉砌体的设计应根据炉容和冷却结构,以及各部位的工作条件选用优质耐火材料。耐火材料质量的选择和砌筑质量对高炉寿命有极大的影响。不同容积的高炉和高炉不同部位要选用不同的耐火材料。提高炉缸、炉底和炉身中、下部砌体质量是延长高炉寿命的重要条件。在购买耐火材料时不但要有冷性能,还要有热性能,以及使用寿命的保证。

风口带宜采用组合砖结构。炉缸、炉底应采用或炭砖与陶瓷材料复合式结构,并采用优质炭砖砌筑。

严把耐材质量和施工质量关

(1)重视碳砖质量:重视导热率、透气性、抗氧化率、抗碱性、抗渣铁溶蚀性等;从发生烧穿事故的高炉碳砖检测来看,普遍存在微气孔指标差、抗渣铁溶蚀性差等问题。

(2)炉缸碳砖的砌筑要严格按照规范执行,要严格控制外形尺寸、充分焙烧,避免因为侵蚀而常常形成气隙热阻,阻碍了炉缸热量的导出,甚至为铁水渗透提供了通道;

(3)格外重视炭素捣打料的低温性能,尤其注意:捣打料工作温度一般较低,用高温下的导热性来评价是不科学的。

1.炉身上部

炉身上部宜采用镶砖冷却壁。炉身上部砖衬要受到炉料下降的冲击和磨损,还要受到煤气流上升时的冲刷,同时还有碱金属、锌蒸汽和沉积碳的侵蚀等。为此,该部位选择高致密度的黏土砖或磷酸黏土砖或高铝砖。炉身上部宜采用镶砖冷却壁。

该部位要用球墨铸铁冷却壁代替支梁或水箱,可明显改善这一区域的冷却条件,可以较好地维护好该部分炉型,达到延长高炉长寿的目的。

2.炉身中下部和炉腰

本部位宜采用强化型铸铁镶砖冷却壁、铜冷却壁或密集式铜冷却板,也可采用冷却板和冷却壁组合的形式。这区域的炉衬主要是受碱金属、锌蒸汽和沉积碳的侵蚀,初成渣侵蚀,炉料和炉墙热震引起的剥落和高温煤气流的冲刷等。

该部分宜采用超高氧化铝耐火材料,如刚玉莫来石砖、铬铝硅酸盐结合制成的耐火砖;半石墨化——碳化硅砖、Si3N4-SiC砖、铝碳砖或高铝砖。1994年,武钢与耐火厂研制成功微孔铝碳砖,价低和性能好,在鞍钢、包钢等钢铁企业中得到推广。碳化硅砖具有导热系数高,抗热震性好的特点,适宜在炉体中下部使用。

过去,炉身下部和炉腰采用高质量耐火材料,来抵御高温和化学侵蚀。近年来,该部位采用铜冷却壁,对热量进行疏导,让铜冷却壁形成稳定的渣皮来保护冷却设备,来实现高炉的长寿。在开炉时,在铜冷却壁之外砌筑一层厚50cm的耐火砖或不定型耐火材料,就可以使该部分的使用寿命在15~20年。铜冷却壁的导热性好,冷却壁体温度均匀,表面工作温度很低,一旦渣皮脱落,也能快速形成稳定的渣皮,淡化了高炉内衬的作用,有利于采用薄壁结构。所以,采用铜冷却壁,对延长高炉寿命有着明显的效果,已经得到国内外炼铁界的普遍认同。但铜冷却壁价格高,在高冶炼强度下,一些高炉也出现过不同程度的问题。宝钢湛江5000m3级高炉不使用铜冷却壁,可降低成本,也有实现高炉长寿的把握。

炉腹宜采用铸铁冷却壁或铜冷却壁,也可采用密集式铜冷却板或铸钢冷却壁。

炉腰和炉身中、下部的冷却设备宜采用强化型镶砖铸铁冷却壁、铸钢冷却壁、铜冷却壁或密集式铜冷却板,也可采用冷却板和冷却壁相组合的薄炉衬炉体结构形式。

高炉砌体设计应根据炉容和冷却结构,以及各部位的工作条件合理选用耐火材料。风口带宜采用组合砖结构。炉缸、炉底应采用炭砖或炭砖与陶瓷材料复合式结构,并采用优质炭砖砌筑。

3.炉缸、炉底

《高炉炼铁工程设计规范》中提出:高炉炉底宜采用水冷,炉缸、炉底侧壁应设置有效冷却设施,宜采用炉壳开孔少、界面少、容易施工、传热可靠的冷却方式。采用冷却壁方式时应注意冷却壁间及冷却壁与炭砖间的不定形材料的选择和施工方法的选择,防止生产过程中出现气隙,影响炉缸的传热体系工作效应。

炉缸、炉底应采用全碳砖或复合碳砖炉底结构,并应采用优质碳砖砌筑。大型高炉采用碳砖、SiC砖对延长高炉寿命极为重要。在采用铜冷却壁之后,高炉长寿的薄弱环节已从炉身中下部、炉腰、炉腹转移到炉缸部位。所以加大对延长炉缸寿命已成为高炉长寿工作的重点工作。近年来,我国一批高炉出现炉缸水温差升高的现象,甚至烧穿。应当采取综合措施,解决这方面问题。

风口带宜采用组合砖结构,一般使用刚玉莫来石砖,或棕刚玉砖,也可用热压碳砖NMA或NMD砖。

高炉炉缸侵蚀的原因有:化学侵蚀、水蒸汽的氧化、锌和碱金属、热应力的破坏。

采用高导热性的微孔碳砖,并对炉缸冷却壁实行强化冷却,使渣铁形成凝固的1150℃温度残存于碳砖之中,并要使之远离冷却壁。目前国内外高炉炉缸、炉底结构是有3种基本类型:一为大块碳砖砌筑,炉底设陶瓷垫;二是热压小块碳砖,炉底设陶瓷垫;三是大块或小块碳砖砌筑,炉底设陶瓷杯。上述3种结构形式均有高炉长寿的实践实例。

国内外高炉均已采用高导热碳砖、微孔碳砖和陶瓷垫结构。高喷煤比的高炉,在操作上强调要活跃炉缸中心,又要求炉底中心要保持适当的温度。因此,人们逐渐重视陶瓷垫的阻热作用,也重视陶瓷垫寿命的提高,希望能获得炉底中心温度的适中。

强化冷却形成凝固层理论:在炉缸侧壁采用有高导热的耐火材料[600℃,18.4W/(m•K),20℃,60~80W/(m•K)]。进行强化冷却之后,高导热耐材、低孔隙度就能阻止渣铁的渗透,并具有高抗碱性能,可吸收部分热应力,配有高效的水冷却系统条件下,就能将炉缸的热量迅速地传递给冷却水,将热量带出炉外,可有效地降低炉缸壁的温度梯度,从而在炉缸侧壁炉衬耐材的热面形成一层稳定的凝结保护层(即铁水凝固1150℃以下的等温线,使炉底形成稳定的“铁壳”保护层),抵抗炉缸侧壁的“象脚”侵蚀,进而获得炉缸长寿,其关键是炉缸侧壁的导热能力。这部分选择耐材的重点是导热性、防渗透性和防止发生环形裂纹的优质耐材。对炉缸的维护,是强调发挥冷却的效果,及时对炉缸冷却壁水温差和炉皮温度进行监测,经常对容易形成空隙的部位进行灌浆。

带炉底冷却的综合炉底是比较合理的结构。在冷却管上有碳捣层,其上面砌上2~3层碳砖。对于不同部位要使用不同性能的碳砖。铁口以下是容易受到严重侵蚀的地方,要用抗渗透性高的微孔碳砖;炉底的最底层要用具有高导热性的碳化硅砖;其他部位是采用普通碳砖或微孔碳砖。对于铁口以下的炉底周边碳砖的长度要增大,以提高其抵抗铁和碱金属对此处的强烈渗透和侵蚀能力;砖与砖之间的缝隙要将宽缝改为细缝(<0.5mm)进行砌筑。

对于有“陶瓷杯”的综合炉底结构,学术上有争议。一些人认为“陶瓷杯”的作用大,应予加强;另一些人认为,“陶瓷杯”在一定时间内会消失掉,碳砖是起主导作用的,在炉缸侧壁也使用高抗铁水渗透和高导热性、高密度的压小碳砖。总体上评述,两种方式各有优缺点,均可实现高炉长寿,经济代价有所差异。

高质量的微孔、超微孔碳砖(高密度的碳化硅砖是在大于1400℃,8小时以上条件下的焙烧)和压小块碳砖得到推广之后,我国高炉寿命得到显著提高。

美联碳生产的小块微空碳砖,热压成型,未经高温焙烧,就其本质来说是类似于我国自烧炭砖,它适用于全碳结构,不适用于陶瓷杯结构;如将其用于陶瓷杯结构,碳砖就没有焙烧的机会,一旦陶瓷杯损坏,铁水接触碳砖就易造成溶蚀而出现漏铁或烧穿事故;如用在全碳结构,碳砖可得到自焙烧,砖质量好,砌筑规范,可以获得长寿,宝钢3号4350m3高炉用它,炉龄达到19年,我国自产的这种热压微孔小块碳砖,质量是好的,并不比美联碳的差,但部分高炉的寿命短,其原因在于砌筑质量差,也就是筑炉管理缺失或不到位,砌筑用浆不当,砖缝过大造成投产后出现气隙,甚至铁水沿砖缝渗透。

学术上,对使用小块热压微空碳砖,有不同看法。认为在800℃焙烧温度下,碳砖不能得到炭化,砌筑缝隙大,又使用陶瓷杯,炉缸碳砖没有形成最佳状态,会影响高炉炉缸寿命。

国内大中型高炉基本上是否定了采用炭料捣打炉底,自焙烧制碳砖的工艺技术。

买卖耐火材料,就上找耐火材料网,一站式耐火材料现货交易平台。

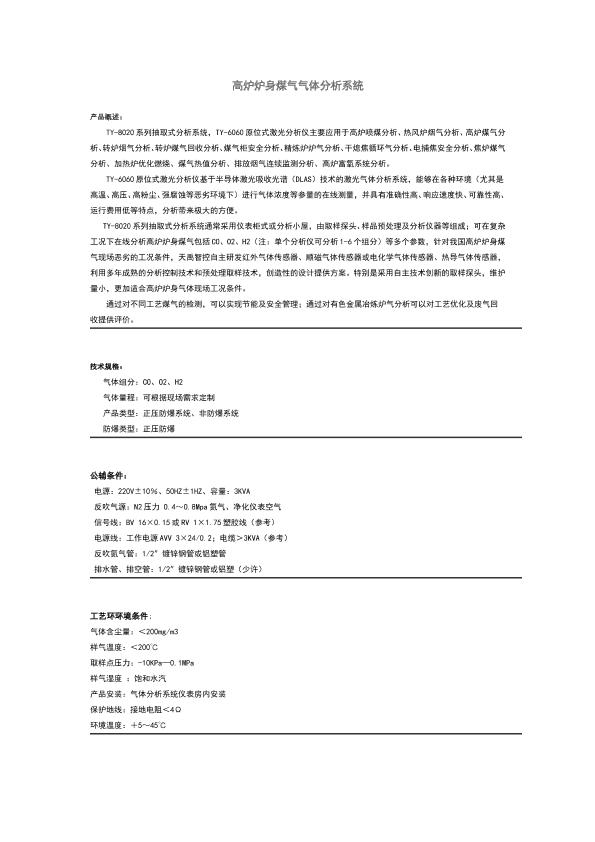

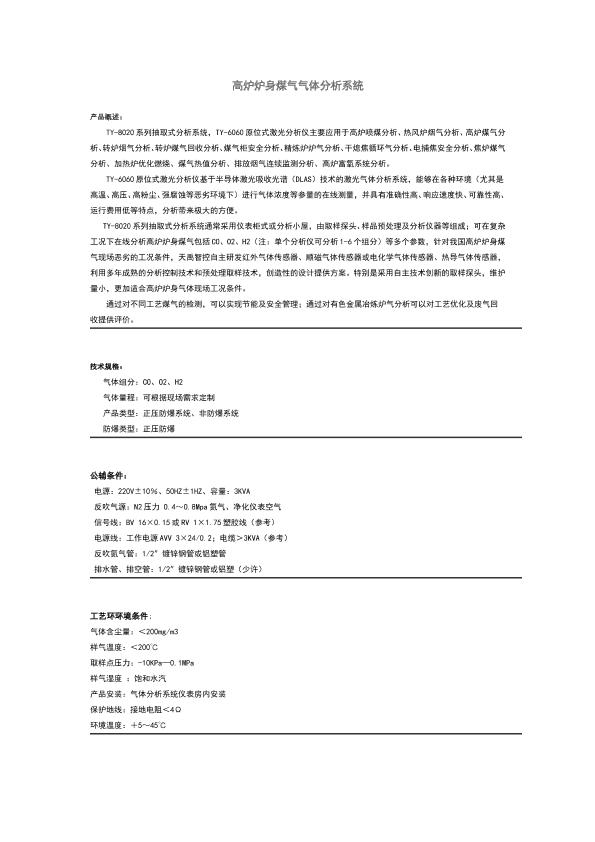

天禹智控高炉炉身煤气气体分析系统

天禹智控高炉炉身煤气气体分析系统

高炉炉身煤气气体分析系统

高炉炉身煤气气体分析系统