锅炉循环方式文献

锅炉循环泵

锅炉循环泵

锅炉循环泵

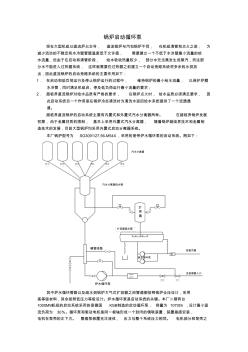

锅炉启动循环泵 现在大型机组以直流炉占主导, 直流锅炉与汽包锅炉不同, 在机组清管和点火之前, 为 减少流动的不稳定和水冷壁管壁温度低于允许值, 需要建立一个不低于水冷壁最小流量的给 水流量,但由于在启动和清管阶段, 给水吸收热量较少, 部分水无法蒸发生成蒸汽,而这部 分水不能进入过热器系统, 这样就需要在过热器之前建立一个启动旁路系统将多余的水排放 出,因此直流锅炉的启动旁路系统的主要作用如下: 1. 在启动和低负荷运行及停止锅炉运行的过程中, 维持锅炉的最小给水流量, 以保护炉膛 水冷管,同时满足机组启、停及低负荷运行最小流量的要求; 2. 超临界直流锅炉对给水品质有严格的要求, 在锅炉点火时, 给水品质必须满足要求, 因 此启动系统另一个作用是在锅炉冷态清洗时为清洗水返回给水系统提供了一个流通通 道。 超临界直流锅炉的启动系统主要有内置式和外置式汽水分离器两种。 在超临界锅炉发展 初

循环流化床锅炉脱硫脱硝几种方式的探讨

循环流化床锅炉脱硫脱硝几种方式的探讨

循环流化床锅炉脱硫脱硝几种方式的探讨

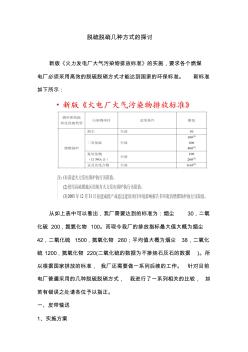

脱硫脱硝几种方式的探讨 新版《火力发电厂大气污染物排放标准》的实施,要求各个燃煤 电厂必须采用高效的脱硫脱硝方式才能达到国家的环保标准。 新标准 如下所示: 从如上表中可以看出,我厂需要达到的标准为:烟尘 30,二氧 化硫 200,氮氧化物 100。而现今我厂的排放指标最大值大概为烟尘 42,二氧化硫 1500,氮氧化物 280;平均值大概为烟尘 38,二氧化 硫 1200,氮氧化物 220(二氧化硫的数据为不掺烧石灰石的数据 )。所 以根据国家排放的标准, 我厂还需要做一系列后续的工作。 针对目前 电厂普遍采用的几种脱硫脱硝方式, 我进行了一系列相关的比较, 如 若有错误之处请各位予以指正。 一、皮带输送 1、实施方案 (1) 脱硫方案 此方式就是我厂普遍采用的方式。具体实施方案为:将石灰石 子(平均粒径为 10mm左右)在煤场被均匀地掺入即将送入炉膛的燃煤 中,一般每个运行班一次。 掺