各种公差带的丝锥所能加工的内螺纹公差带对照表简介文献

内螺纹小径的计算与公差

内螺纹小径的计算与公差

内螺纹小径的计算与公差

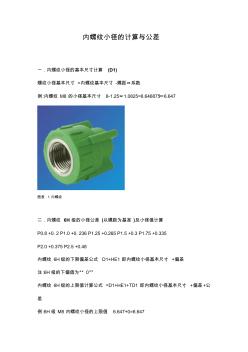

内螺纹小径的计算与公差 一.内螺纹小径的基本尺寸计算 (D1) 螺纹小径基本尺寸 =内螺纹基本尺寸 -螺距×系数 例 :内螺纹 M8 的小径基本尺寸 8-1.25×1.0825=6.646875≈6.647 图表 1 内螺纹 二.内螺纹 6H 级的小径公差 (以螺距为基准 )及小径值计算 P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48 内螺纹 6H级的下限偏差公式 D1+HE1 即内螺纹小径基本尺寸 +偏差 注 :6H级的下偏值为“ 0” 内螺纹 6H级的上限值计算公式 =D1+HE1+TD1 即内螺纹小径基本尺寸 +偏差+公 差 例 :6H级 M8 内螺纹小径的上限值 6.647+0=6.647 6H级 M8 内螺纹小径的下限值 6.647+0+0.265=6.9

自由公差对照表

自由公差对照表

自由公差对照表

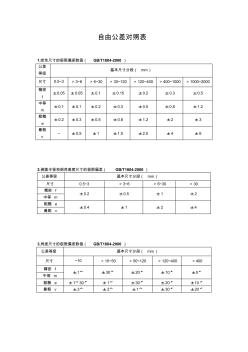

自由公差对照表 1.线性尺寸的极限偏差数值( GB/T1804-2000 ) 公差 等级 基本尺寸分段( mm) 尺寸 0.5~3 >3~6 >6~30 >30~120 > 120~400 >400~1000 >1000~2000 精密 f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5 中等 m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 粗糙 e ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ± 3 最粗 v -- ±0.5 ±1 ±1.5 ±2.5 ±4 ± 6 2.倒圆半径和倒角高度尺寸的极限偏差( GB/T1804-2000 ) 公差等级 基本尺寸分段( mm) 尺寸 0.5~3 >3~6 >6~30 >30 精密 f ±0.2 ±0.5 ± 1 ±2 中等 m 粗糙 e ±0.4 ±1