红胶管理文献

ASTMD-3652红胶测试标准

ASTMD-3652红胶测试标准

ASTMD-3652红胶测试标准

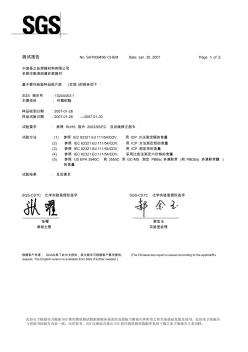

测试报告 No. SH7009456/ CHEM Date: Jan. 30, 2007 Page 1 of 3 宁波圣之岛焊锡材料有限公司 余姚市梨洲街道苏家园村 基于委托检验样品贴片胶 (红胶 )的报告如下 : SGS 相关号 : 10244453-1 主要成份 : 环氧树脂 样品收到日期 : 2007-01-26 样品试验日期 : 2007-01-26 —2007-01-30 试验要求 : 参照 RoHS 指令 2002/95/EC 及后续修正指令 . 试验方法 : (1) 参照 IEC 62321 Ed 111/54/CDV, 用 ICP 方法测定镉的含量 (2) 参照 IEC 62321 Ed 111/54/

关于铜网印刷红胶在SMT中的应用

关于铜网印刷红胶在SMT中的应用

关于铜网印刷红胶在SMT中的应用

关于铜网印刷红胶在SMT中的应用