环保石灰窑文献

环保石灰窑产量包销合同书

环保石灰窑产量包销合同书

环保石灰窑产量包销合同书

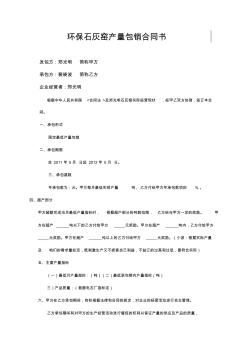

环保石灰窑产量包销合同书 发包方:郑光明 简称甲方 承包方:裴晓波 简称乙方 企业经营者:郑光明 根据中华人民共和国 <合同法 >及郑光明石灰窑实际经营现状 , 经甲乙双方协商,签订本合 同。 一、承包形式 限定最低产量包销 二、承包期限 自 2011 年 5月 日起 2012 年 5 月 日。 三、承包基数 年承包款为:元。甲方每月最低实现产量 吨 , 乙方付给甲方年承包款项的 %。 四、超产部分 甲方超额完成当月最低产量指标时, 根据超产部分的吨数范围, 乙方给与甲方一定的奖励。 甲 方在超产 ______吨以下的乙方付给甲方 _____元奖励。甲方在超产 ______吨内,乙方付给甲方 _____元奖励。甲方在超产 ______吨以上的乙方付给甲方 _____元奖励。(小波:根据实际产量 及 咱们的需求量拟定,既刺激生产又不损害自己利益,不益订的过高和过低,要符合实际) 五、主要

环保节能石灰窑立项报告

环保节能石灰窑立项报告

环保节能石灰窑立项报告

黔东南金鼎恒贸易有限公司 建设节能环保全自动化石灰窑 立项报告 黔东南金鼎恒贸易有限公司 二零一一年一月 建设节能环保全自动化石灰窑立项报告 第 I 页 目 录 第 1章 项目总论 .................................................................................. 1 1.1项目概况 ........................................................................................................... 1 1.1.1项目名称 ...............................................................................................