火焰喷涂

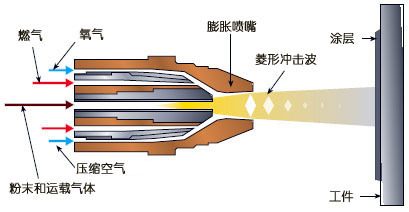

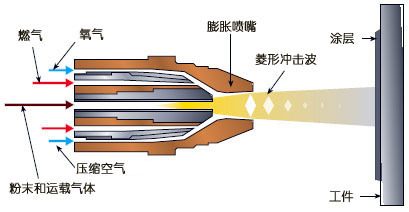

火焰喷涂技术 作为一种新的表面防护和表面强化工艺,在近 2 0年里得到了迅速发展,已成为金属表面工程领域中一个十分活跃的分支。用火焰为热源,将金属与非金属材料加热到熔融状态,在高速气流的推动下形成雾流,喷射到基体上,喷射的微小熔融颗粒撞击在基体上时,产生塑性变形,成为片状叠加沉积涂层,这一过程称为火焰喷涂。

-

选择特殊符号

选择搜索类型

请输入搜索

火焰喷涂技术 作为一种新的表面防护和表面强化工艺,在近 2 0年里得到了迅速发展,已成为金属表面工程领域中一个十分活跃的分支。用火焰为热源,将金属与非金属材料加热到熔融状态,在高速气流的推动下形成雾流,喷射到基体上,喷射的微小熔融颗粒撞击在基体上时,产生塑性变形,成为片状叠加沉积涂层,这一过程称为火焰喷涂。

火焰喷涂技术的基本特点是:①一般金属、非金属基体均可喷涂,对基体的形状和尺寸通常也不受限制,但小孔目前尚不能喷涂;②涂层材料广泛,金属、合金、陶瓷、复合材料均可为涂层材料,可使表面具有各种性能,如耐腐蚀、耐磨;耐高温、隔热等:③涂层的多孔性组织有储油润滑和减摩性能,含有硬质相的喷涂层宏观硬度可达450HB,喷焊层可达65HRC;④火焰喷涂对基体影响小,基体表面受热温度为200~250℃,整体温度约70℃~80℃,故基体变形小,材料组织不发生变化。

火焰喷涂技术的缺点:①喷涂层与基体结合强度较低,不能承受交变载荷和冲击载荷;②基体表面制备要求高;③火焰喷涂工艺受多种条件影响,涂层质量尚无有效检测方法。

常用火焰喷涂方法有乙炔一氧焰粉末喷涂、乙炔一氧焰线材喷涂等。乙炔一氧焰粉末喷涂用的设备简便,可在现场施工,适用于设备维修。

火焰喷涂技术 作为一种新的表面防护和表面强化工艺,在近 2 0年里得到了迅速发展,已成为金属表面工程领域中一个十分活跃的分支。利用火焰为热源,将金属与非金属材料加热到熔融状态,在高速气流的推动下形成雾流,喷射到基体上,喷射的微小熔融颗粒撞击在基体上时,产生塑性变形,成为片状叠加沉积涂层,这一过程称为火焰喷涂。在设备维修中,它被用来补偿零件表面的磨损和改善性能。

将自熔性合金材料的喷涂层,重新加热熔化一遍,使涂层致密,性能提高,重熔后的涂层称为喷焊层,这一过程称为喷焊。

常用火焰喷涂方法有乙炔一氧焰粉末喷涂、乙炔一氧焰线材喷涂等。乙炔一氧焰粉末喷涂用的设备简便,可在现场施工,适用于设备维修

利用火焰工艺就是将喷镀材料加热到熔化或接近熔化状态,喷附在制品表面上形成保护层的方法!或者是利用火焰将喷镀材料加热到熔化或接近熔化状态,喷附在制品表面上形成保护层的方法。

焊枪火焰不能过长,且必须用微火加热。停止使用时,应先关闭乙炔调节阀,然后再关闭氧气调节阀,以防止火焰倒袭和产生烟灰。在使用过程中若发生回火,应迅速关闭乙炔调节阀,同时关闭氧气调节阀。等回火熄灭后,...

火焰喷涂 按喷涂材料的形态可以分为丝材火焰喷涂、粉末火焰喷涂、棒材火焰喷涂等;按喷涂焰流的形态又可分为普通火焰喷涂、超音速火焰喷涂、气体爆燃式喷涂等。

1 、氧气瓶未装减压器前应略为打开氧气阀门把污物吹除干净,以免灰尘、垃圾进入减压器而堵塞,造成事故.

2 、禁止把氧气瓶和乙炔瓶以及其它可燃气体的钢瓶放在一起;凡易燃品、油脂和带有油污的物品,不能和氧气瓶同车运输.

3 、搬运氧气瓶和乙炔瓶时,应将瓶口颈上的保护帽装好,使用时,应放在妥善可靠的地方,才能把瓶口颈上的保护帽取下.在扳瓶口帽时,只能用手或扳手旋下,禁止用金属锤敲击,防止产生火星而造成事故.

4 、氧气减压表螺母在氧气瓶嘴上至少要拧上6~8扣.螺丝接头应拧紧,减压表调节螺杆应松开.

5 、在把氧气瓶、减压器装好后,慢慢地打开氧气阀门,检查减压器连接氧气瓶的接头是否漏气,表指示是否灵活,开启氧气阀时,头脸不要对着减压表,应站在减压器侧面或后面.检查漏气时不得使用烟火或明火,可用肥皂水检查,检查不漏后方可使用.

6 、严禁氧气瓶口接触油脂,或用油污的扳手拧氧气瓶阀和减压连接螺丝.也不允许戴油污的手套,以免产生燃烧爆炸事故.

7 、氧气瓶、乙炔瓶及减压器在使用前后应妥善安放,避免撞击和振动.

8 、使用乙炔瓶、氧气瓶时应垂直立放,并设有支架固定,防止跌倒.

9 、氧气瓶与乙炔瓶、易燃易爆物品或其它明火要保持8~10米以上的距离.在某种情况下,确实难以达到8~10 米时,应保证不小于5米,但必须加强防护.

10 、氧气瓶中的氧气不允许全部用完,至少留1~2公斤/厘米2的剩余压力.

11 、冬天如遇到瓶阀和减压器冻结时,可以用热水、蒸汽或红外灯炮给予解冻,严禁使用明火加热.

12 、禁止使用铁器猛击气瓶各部,也不能猛拧减压表的调节螺杆,以防气流高速冲出,因局部磨擦产生高温而发生事故.

13 、夏天露天操作时,氧气瓶和乙炔瓶应防止直接受烈日曝晒,以免引起气体膨胀发生爆炸,必须放在凉棚内或用湿布掩盖.

转移法火焰喷涂静电屏蔽涂层

转移法火焰喷涂静电屏蔽涂层

转移法火焰喷涂静电屏蔽涂层

叙述了转移法火焰喷涂碳纤维增强复合材料零件表面静电屏蔽涂层工艺及模具上分离膜的制备方法,试验通过在碳纤维预浸料固化时分离膜上的静电屏蔽涂层,涂层完整转移至复合材料零件表面,涂层结合牢固,涂层表面光滑平整,与复合材料零件成为一个整体,并且不改变零件外形的完整性,不影响构件的空气动力学特性。所制备的铝涂层具有良好的静电屏蔽和导电性能,电阻值可控制在0.5~1.3 mΩ,涂层与复合材料基体间结合强度>20 MPa,完全能满足现代飞机结构对碳纤维增强复合材料的表面涂层性能要求。

火焰喷涂铝涂装工艺技术研究

火焰喷涂铝涂装工艺技术研究

火焰喷涂铝涂装工艺技术研究

采用Sulzer Metco 14E火焰喷涂喷枪的线材火焰喷涂铝进行工艺试验,在复合材料表面进行火焰喷涂铝,试验表明,满足工程应用要求。

丝材火焰喷涂是利用氧乙炔燃烧的热源,将连续、均匀送入火焰中的喷涂丝材加热、熔融,再通过高压气体雾化成微粒状,直接喷射到预先处理过的工件表面,连续沉积形成金属、合金涂层。这种工艺方法是国内最常用的热喷涂技术之一,主要喷涂锌、铝、锌铝合金材料,用于大型钢结构件的长效防腐蚀。

丝材火焰喷涂由丝材火焰喷涂枪进行喷涂。喷涂源为喷嘴,金属丝经过喷嘴中心,通过围绕喷嘴和气罩形成的环形火焰,金属丝的尖端连续地被加热到其熔点,然后,由通过气罩的压缩空气将其雾化成喷射粒子,依靠空气流加速喷射到模具基体材料上,从而熔融的粒子冷却到塑性或半熔化状态,也发生一定程度的氧化。粒子与基体撞击时变平并粘接到基体上,随后与基体撞击的粒子也变平并粘接到基体的粒子上,从而堆积成涂层。

丝材的传送靠喷枪中的空气涡轮或电动机旋转,其转速可以调节,以控制送丝速度。采用空气涡轮的喷枪,送丝速度的微调比较困难,而且其速度受压缩空气的影响而难以恒定,但喷枪的质量轻,适用于手工操作;采用电动机传送丝材的设备,虽然送丝速度容易调节,也能保持恒定,喷涂自动化程度高,但喷枪笨重只适用于机械喷涂。

丝材火焰喷涂效率高,但喷出的熔滴大小不均,使得涂层结构不均匀,孔隙率也较大,且拉丝喷涂材料的成形工艺受到限制。

在金属基体表面进行火焰喷涂陶瓷是一种新型材料表面改性技术,但所喷涂的陶瓷涂层中容易产生涂层的“剥落”和“龟裂”以及孔隙率偏高等缺陷 [4,5]。本试验以氧-乙炔焰为热源,对45钢进行Al2O3陶瓷火焰喷涂,通过制定和改善其喷涂工艺,以解决上述火焰喷涂陶瓷涂层所产生的缺陷的问题。采用火焰喷涂技术对基体金属表面喷涂Al2O3陶瓷。通常该陶瓷涂层易出现“剥落”、“龟裂”、孔隙率偏高等缺陷,这些缺陷的产生严重影响涂层的性能。本文通过制定和改善其喷涂工艺,有效地解决了其产生上述缺陷的问题。

Flame spraying technique was employed to spay Al2O3 ceramic coating on metallic surface. Normally, the defects, such as "peeling off", "cracking", or high porosity, appear easily in the sprayed Al2O3 ceramic coating, and willseriouslyinfluence the properties of the coating. As the process of flame spraying is improved, it will solve effectively the problems of producing the defects on Al2O3 ceramic coating .

粉末火焰喷涂是以氧乙炔火焰为热源,把自熔剂合金粉末喷涂在经过预处理的工件表面上,在保证工件不熔化的前提下,加热涂层,使其熔融并润湿工件,通过液态合金与固态工件表面的相互溶解、扩散,形成呈冶金结构并具有特殊性能的表面熔覆层。

粉末火焰喷涂与丝材火焰喷涂的原理基本相同,而且设备装置也基本与丝材火焰喷涂相类似。不同之处是喷涂材料不是丝材而是粉末。粉末火焰喷涂只是将送丝机构改为与喷枪固定规格的送粉装置,粉末材料可以是金属粉、合金粉、复合粉、碳化物粉、陶瓷粉。

粉末火焰喷涂中一般没有压缩空气参与雾化、加速,喷涂粒子的推动力直接来自燃料气的作用,故喷涂粒子飞行速度较小,涂层结合强度较低,孔隙率较高。中性焰是最常用的热喷涂火焰,中性焰喷涂时,喷涂材料既不易被氧化,也不会由于过剩乙炔的分解而带来增碳,能较好地保证喷涂层的质量,适用于任何金属及其合金的喷涂。粉末火焰喷涂喷枪喷出的颗粒速度较高,火焰温度低,因此涂层的结合强度及涂层本身的综合强度都比较低,且比其他喷涂方法得到的孔隙率高。