《活性焦/炭烟气脱硫及解吸集成系统》提供一种活性焦/炭烟气脱硫及解吸集成系统,该系统包括装料连杆1、卸料连杆5及并联连接在所述装料连杆和所述卸料连杆之间的至少两个塔体3。

装料连杆为塔体补充活性焦/炭,塔体将在脱硫及解吸过程中产生的活性焦/炭粉尘颗粒排入到卸料连杆内。由于《活性焦/炭烟气脱硫及解吸集成系统》在所述装料连杆和所述卸料连杆之间并联了至少两个塔体,而每个塔体均可实现对烟气的净化,所以可以根据需要净化的烟气量决定并行运行的塔体的数量,实现需要净化的烟气量和该系统的净化能力的匹配,形成了模块化、系列化和集成化设计。同时,使性炭烟气脱硫及解吸集成系统的灵活性强,既使烟气得到有效的净化,又避免了该系统净化能力的剩余,避免了资源和经济的浪费。

各塔体之间以并行方式工作,互不影响,但是又可以协同工作,例如,其中一个塔体要进行活性焦/炭解吸过程时,可以利用其他的塔体进行烟气脱硫处理;当其他的塔体要进行活性焦/炭解吸过程时,又可利用该塔体进行烟气脱硫处理。所以各塔体之间可以存在同步工作,也存在交替工作等多种工作方式,提高了工作效率。

所述塔体上设置有上料管,所述上料管与设置在所述装料连杆1上的活性焦/炭补给装置2连接。活性焦/炭补给装置将装料连杆内的活性焦/炭通过上料管输送至塔体内,实现活性焦/炭的补给。在上料管上设置一上料旋转阀7,用以控制上料管的开闭。

所述塔体3内设置有若干个活性焦/炭通道16,各所述活性焦/炭通道为依次套设的套筒结构。每一套筒结构由两环形侧壁套设形成。套筒结构的内部设置有活性焦/炭,用来对烟气脱硫。相对于现有技术中的钢管结构的活性焦/炭通道,《活性焦/炭烟气脱硫及解吸集成系统》提供的套筒结构的活性焦/炭通道的内部空间更大,不容易发生堵塞。同时,由于套筒结构的活性焦/炭通道与通道外空气的接触面积较大,大大提高了换热效率。

活性焦/炭作为烟气净化处理介质,解决了传统石灰/石灰石-石膏湿法烟气脱硫技术面临的堵塞、结垢等技术缺陷和脱硫副产物石膏市场难以消化和废水排放等技术瓶颈。

所述活性焦/炭通道的上端面设置有第一法兰12,所述第一法兰与塔体连接,所述第一法兰上与所述活性焦/炭通道相对应的位置处设置有若干通孔,所述通孔的通径大于所述活性焦/炭的粒径。由于所述通孔的通径大于所述活性焦/炭的粒径,从上料管进入的活性焦/炭可以通过第一法兰上的通孔进入到活性焦/炭通道内。同时由于第一法兰上的通孔与所述活性焦/炭通道的位置相对应,从而避免了活性焦/炭进入相邻活性焦/炭通道之间的空隙内。该通孔不仅仅用于活性焦/炭的补给,还可使活性焦/炭通道与第一法兰上方的塔体之间保持气连通。

所述活性焦/炭通道的下端面设置有第二法兰18,所述第二法兰与塔体连接,所述第二法兰与所述活性焦/炭通道相对应的位置处为网状结构29,该网状结构的网孔的通径小于所述活性焦/炭的粒径。

由于该网状结构的网孔的通径小于所述活性焦/炭的粒径,可以保证活性焦/炭通道内的活性焦/炭不会落下来,保持在活性焦/炭通道的内部。同时又可以使烟气与活性焦/炭摩擦等原因产生的活性焦/炭粉尘颗粒从网孔中落下来,进而被排出。该网孔的作用不仅仅是保证活性焦/炭不掉落、活性焦/炭粉尘颗粒能够被排出,同时还使活性焦/炭通道与第二法兰下方的塔体之间保持气连通。

该实施例在上述实施例1的基础上进一步改进:

所述塔体内第一法兰的上方为布料仓,所述布料仓内第一法兰12的上表面设置有均料槽9,所述均料槽的上方设置有均匀布料装置8。活性焦/炭通过上料管6进入塔体的布料仓内,均匀布料装置将活性焦/炭均匀的分布在各均料槽内,避免活性焦/炭在某一位置上堆积。

所述均料槽9的横截面为倒V型,均料槽的两相交侧壁的下边沿与相邻两活性焦/炭通道的相邻两侧壁的位置相对应,使得进入布料仓的活性焦/炭都能下落。由于均料槽的两相交侧壁的下边沿与相邻两活性焦/炭通道16的相邻两侧壁的位置相对应,所以活性焦/炭依次经过均料槽9的上、下开口、第一法兰12的通孔,进而进入到活性焦/炭通道16内,完成了活性焦/炭的均匀补给。

该实施例在上述实施例2的基础上,进一步改进:

所述塔体内第二法兰29的下方为集气仓21,所述集气仓21的下端与漏斗形集尘仓22连通;所述集尘仓的下端设置有下料口,所述下料口与球形卸料管31连通,所述球形卸料管31内设置有双重卸料旋转阀30。

烟气与活性焦/炭摩擦等原因产生的活性焦/炭粉尘颗粒从活性焦/炭通道中下落,依次经过第二法兰的网孔、集气仓、集尘仓,进而在集尘仓的下料口处通过球形卸料管排出。当不需要排出活性焦/炭粉尘颗粒,利用双重卸料旋转阀将球形卸料管封闭。由于采用了双重卸料旋转阀,在双重卸料旋转阀封闭球形卸料管时,尽可能的达到气密封。

该实施例在上述实施例3的基础上,进一步限定:

所述第二法兰下方的塔体上即集气仓开设有原烟气入口20和氮气入口28,所述第一法兰上方的塔体上即所述布料仓开设有净烟气出口10和SO2气体出口24,其中所述净烟气出口10和SO2气体出口24高于所述均料槽9。

所述原烟气入口、净烟气出口在活性焦/炭脱硫过程中打开且在活性焦/炭解吸过程中关闭,所述氮气入口、SO2气体出口在活性焦/炭脱硫过程中关闭且在活性焦/炭解吸过程中打开。

所述塔体还包括温度控制装置,用以控制在活性焦/炭脱硫过程中所述活性焦/炭通道内活性焦/炭的温度为430~470℃,且在所述活性焦/炭解吸过程中所述活性焦/炭通道内活性焦/炭的温度低于150℃。

烟气脱硫过程和活性焦/炭解吸过程是两个交替进行的过程,当塔体进行烟气脱硫时,首先通过温度控制装置,使所述活性焦/炭通道内活性焦/炭的温度低于150℃。然后,打开原烟气入口、净烟气出口,关闭氮气入口、SO2气体出口。需要净化的烟气从原烟气入口进入塔体内。在原烟气入口处设置烟气增压风机4,需要净化的烟气在活性焦/炭通道内自下而上流动,从第二法兰下方的塔体内通过第二法兰的网孔进入活性焦/炭通道内,且在活性焦/炭通道内自下而上流动。需要净化的烟气与活性焦/炭在发生反应,需要净化的烟气内的含硫物质吸附在活性焦/炭上。经过活性焦/炭通道的烟气完成脱硫后,经过第一法兰的通孔、环形料位槽,进入环形料位槽上方的塔体内,由于所述净烟气出口高于所述均料槽,所以净化后的烟气从净烟气出口排出。

当塔体进行活性焦/炭解吸过程时,首先关闭原烟气入口、净烟气出口,打开所述氮气入口、SO2气体出口,氮气从氮气入口进入。然后通过温度控制装置,使活性焦/炭通道内的活性焦/炭达到所述活性焦/炭通道内活性焦/炭的温度为430~470℃。

由于氮气的充入,可使塔体内部达到微正压,避免外部的空气进入到塔体内部引起活性焦/炭的自燃。活性焦/炭在该温度范围内发生解吸,释放出SO2,活性焦/炭通道内的SO2气体在氮气的推动下自下而上流动,然后穿过第一法兰的通孔、环形料位槽,到达环形料位槽上方的SO2气体出口,实现了硫的回收。

可见《活性焦/炭烟气脱硫及解吸集成系统》通过一个塔体实现了烟气脱硫过程和活性焦/炭解吸过程,由一个塔体取代完成了传统活性焦/炭脱硫过程和解吸过程的双塔体结构,同时省去了双塔体之间的活性焦/炭运输系统,避免了活性焦/炭因频繁移动输送造成的物料损耗和热量损耗,大大降低了运行和投资成本,投资成本可节约50%以上。

该实施例在上述实施例4的基础上,进一步限定:

所述温度控制装置包括沿水平方向设置的冷风进管17、热风进管27、冷风出管25、热风出管13。冷风进管17、热风进管27穿设在所述活性焦/炭通道的一端,冷风出管25、热风出管13穿设在所述活性焦/炭通道的另一端。相邻活性焦/炭通道的相邻侧壁之间形成热交换气体通道15。冷风进管、热风进管、冷风出管、热风出管位于热交换气体通道内的部分均至少开设有一对通风孔26,每对通风孔中心的连线沿水平方向设置,使热交换气流沿径向和轴向流动,提高了活性焦/炭加热温度和冷却温度的均匀性。

一般情况下,冷风进管、热风进管穿设在所述活性焦/炭通道的下端,冷风出管、热风出管穿设在所述活性焦/炭通道的上端。

在进行活性焦/炭解吸过程时,打开热风进管和热风出口,且关闭冷风进管和冷风出管,热风进入热风进管。由于处于热交换气体通道内热风进管、热风出管上开设有通风孔,热风通过热风进管的通风孔进入到热交换气体通道,对活性焦/炭通道内的活性焦/炭加热。热风从下至上流动,最后通过热风出管上的通风孔进入热风出管内,进而排出,实现了将所述活性焦/炭通道内活性焦/炭的温度升至430~470℃。

在活性焦/炭脱硫过程之前,要将活性焦/炭的温度降至150℃以下,提高活性焦/炭的吸附活性。此时,关闭热风进管和热风出口,打开冷风进管和冷风出管,由于处于热交换气体通道内冷风进管和冷风出管上开设有通风孔,冷风通过冷风进管的通风孔进入热交换气体通道,冷却活性焦/炭通道内的活性焦/炭。冷风自下至上流动,最后通过冷风出管上的通风孔进入冷风出管内,进而排出,实现了将所述活性焦/炭通道内活性焦/炭的温度降到150℃以下。

在上述实施例1的基础上,进一步改进:

塔体外壁的内侧设置有保温层14,以减少塔体与外界环境之间的热交换,以保证各活性焦/炭通道间径向温度均匀性,大大降低了塔体内热量的外溢。

在上述实施例3的基础上,进一步改进,

所述塔体还包括料位检测装置,所述料位检测装置包括设置在布料仓内的上料位检测器23b和设置在集尘仓内的下料位检测器23a。

上料位检测器检测布料仓内的活性焦/炭料位的高低,当上料位检测器反馈低料位信息时,打开上料管的上料旋转阀,活性焦/炭补给装置为塔体补给活性焦/炭。下料位检测器检测集尘仓内的活性焦/炭粉尘颗粒的料位高低,当下料位检测器反馈高料位信息时,打开双重卸料旋转阀,将烟气与活性焦/炭摩擦等原因产生的活性焦/炭粉尘颗粒从集尘仓内排出。

所以料位检测装置实时监测塔体内活性焦/炭的料位变化,从而实时保证活性焦/炭的料位在一个合适的范围内。

该实施例在上述实施例5的基础上,进一步限定:

所述布料仓内设置有烟气成分在线分析仪11,用以分析脱硫后的烟气中含硫物质的含量,来判断活性焦/炭是否达到吸附饱和度。若脱硫后的烟气中含硫物质的含量超过一定值,说明活性焦/炭的吸附已经饱和,基本失去了脱硫吸附能力,标志该塔体活性焦/炭烟气脱硫过程的结束,将烟气切换到另一个塔体进行烟气脱硫过程,同时该塔体进行活性焦/炭解吸过程。

以上,仅为《活性焦/炭烟气脱硫及解吸集成系统》的较佳实施例,但《活性焦/炭烟气脱硫及解吸集成系统》的保护范围并不局限于此,任何熟悉该技术领域的技术人员在《活性焦/炭烟气脱硫及解吸集成系统》揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在《活性焦/炭烟气脱硫及解吸集成系统》的保护范围之内。因此,《活性焦/炭烟气脱硫及解吸集成系统》的保护范围应该以权利要求所界定的保护范围为准。

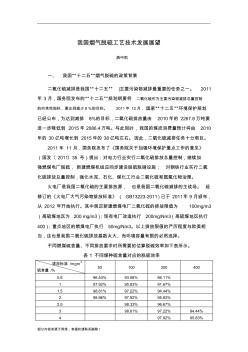

烟气脱硫工艺

烟气脱硫工艺

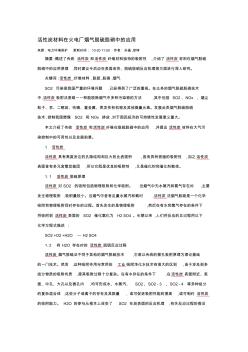

活性炭材料在火电厂烟气脱硫脱硝中的应用

活性炭材料在火电厂烟气脱硫脱硝中的应用