金刚石树脂砂轮

- 金刚石树脂砂轮硬度高,强度大,研磨能力强,主要用于研磨高而硬的合金、非金属材料、切割硬而脆硬质合金、非金属矿物等。如硬质合金、陶瓷、玛瑙、光学玻璃、半导体材料和耐磨铸铁、石材等。

-

选择特殊符号

选择搜索类型

请输入搜索

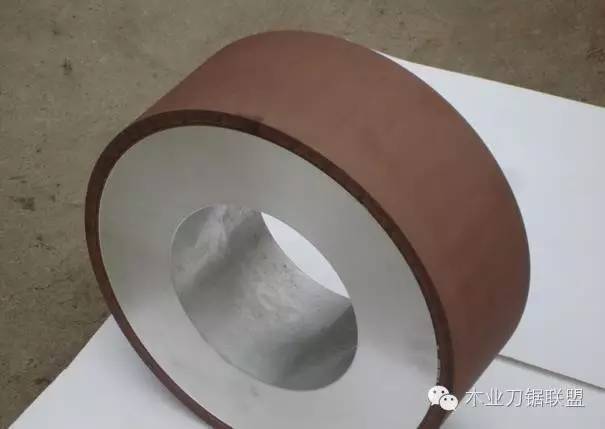

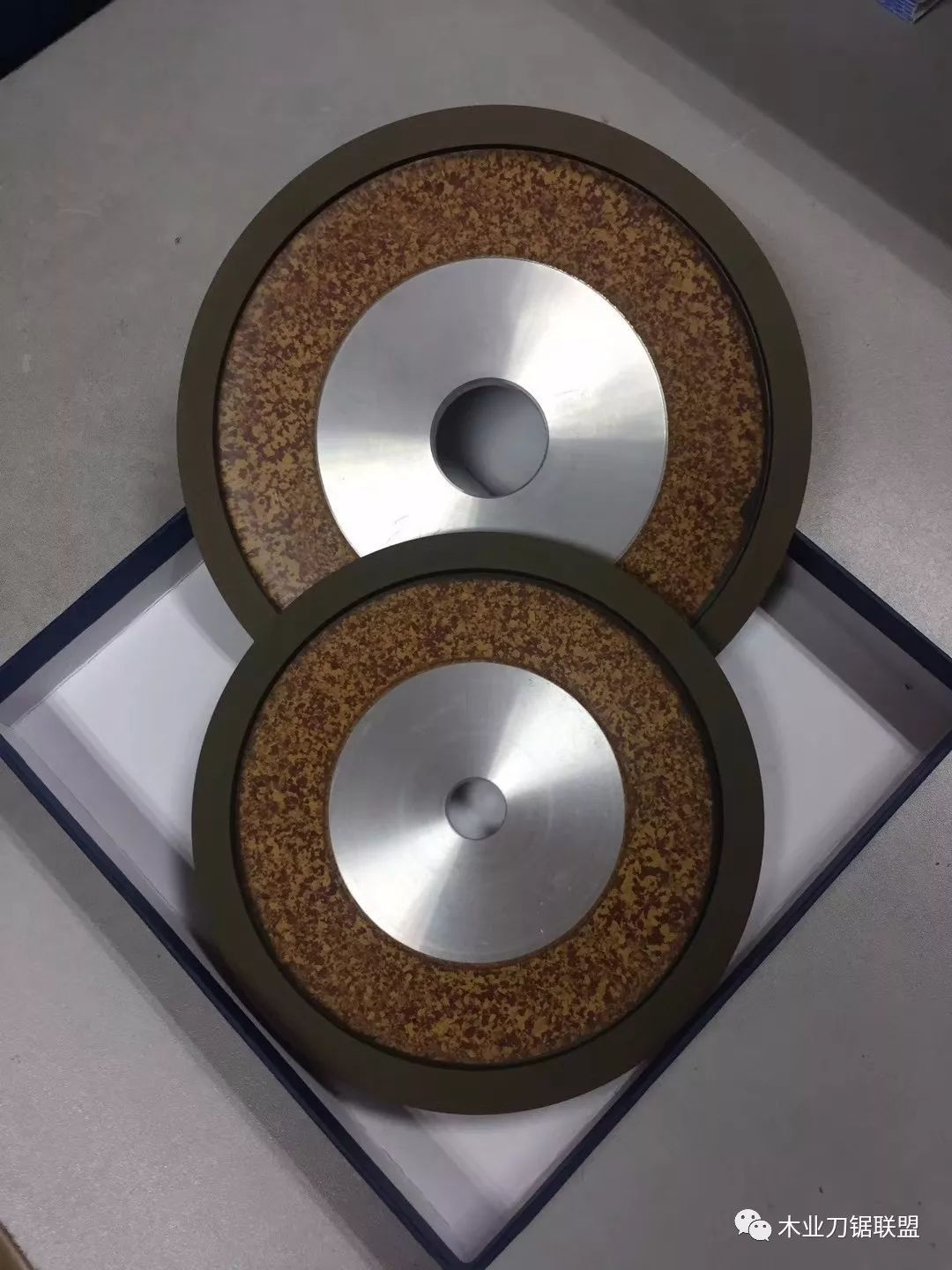

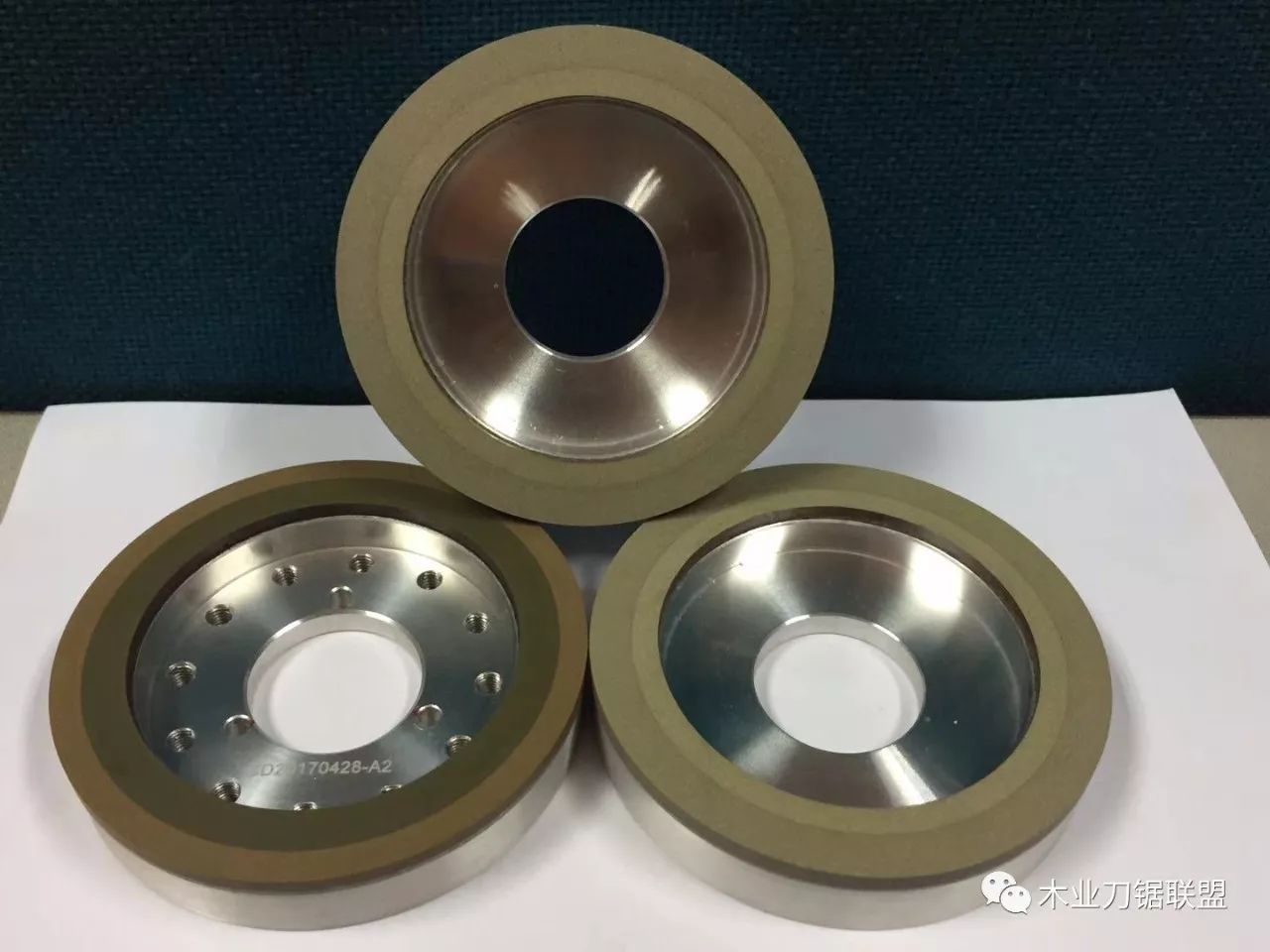

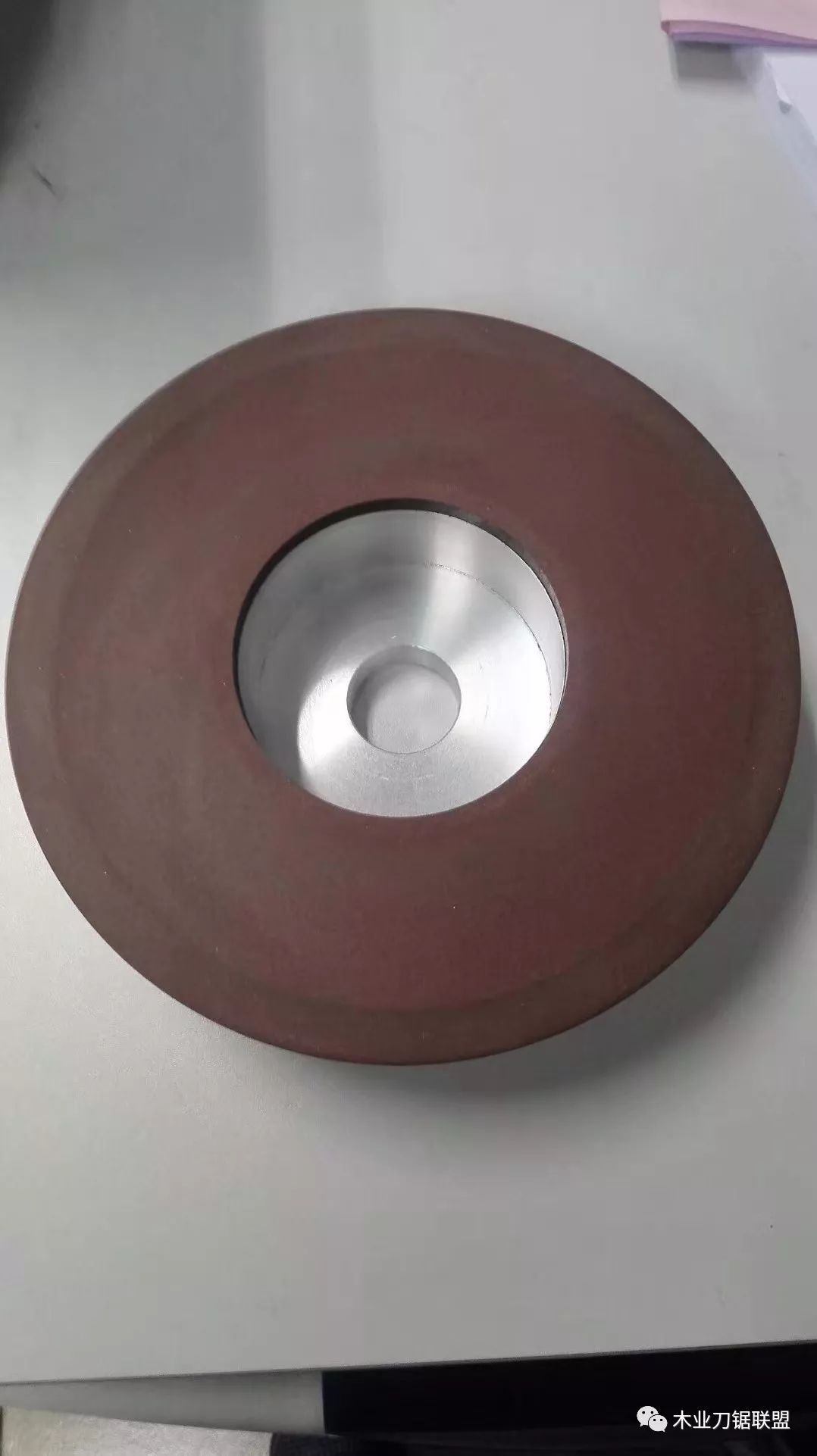

金刚石树脂砂轮(树脂刀磨砂轮)可根据产品型号多款供选(平行砂轮、平行带弧砂轮、双面凹砂轮、双斜边砂轮、碗型砂轮)等。

它们的用途:

平行砂轮:主要用于硬质合金的外圆磨削和刀刃加工

平行带弧砂轮:主要用于硬质合金的成形磨削和圆弧面的成形磨削

双面凹砂轮:主要用于磨削量具和无芯磨砂轮机

双斜边砂轮:主要用于硬质合金类齿轮滚刀、螺纹刀具的成型磨削

碗形砂轮:主要用于硬质合金刀具、高速钢刀具的刃磨、亦可用于铣磨

金刚石树脂砂轮具有良好的抛光作用,磨削时砂轮锋利,不易堵塞,具体特点如下:

1.磨削效率高,同时砂轮消耗相对较慢;

2.自锐性好,磨削时发热量小,不易堵塞,减少了磨削时出现工作烧伤的现象;

3.砂轮具有一定的弹性,有利于改善工件表面的粗糙度,主要用于精磨、半精磨、刀磨、抛光等工序;

4.金刚石树脂砂轮是低温固化,生产周期短,设备和供应流程比较简单;因树脂具有流动性,容易成型复杂性面的砂轮。

金刚石树脂砂轮价格是多少?金刚石树脂砂轮多少钱这个不好说,厂家不同报价都不一的,因为有规格、尺寸、形状、粒度、浓度、精度等等各种参数的不同差别,不过建议可以找个大型点的老厂家问问,普通的厂就不说了,没...

所谓的树脂也就一种树脂结合剂,其制造出来的砂轮在强度上非常高,也有一定有弹性,并且耐热性低,所以在一些行业中无法使用。金刚石砂轮它是超级强硬的,一点弹性也没有,其耐热性非常的好,但制作复杂,同时工艺周...

一 磨料的选择 磨料选择的主要依据是由被加工工...

刚玉涂覆的金钢石树脂砂轮的制造及其应用

刚玉涂覆的金钢石树脂砂轮的制造及其应用

刚玉涂覆的金钢石树脂砂轮的制造及其应用

本文探讨了采用刚玉涂覆的金刚石制造树脂基砂轮的方法,并对经研究了采用不同表面状态的金刚石所制造的树脂砂轮用于磨削金刚石复合片的实验。结果表明,采用刚玉涂覆的金刚石制造的树脂砂轮,其工作效率比未采用刚玉涂覆处理的金刚石制造的树脂基砂轮提高了35%,使用寿命延长35%以上;采用涂覆刚玉的金刚石,减少金刚石的实际投放量20%,其使用性能仍不低于采用原始金刚石制造的树脂基砂轮。

摘要:金刚石过早脱落是人造金刚石砂轮磨损的主要原因。通过采用偶联剂试验证明,此方法可减少金刚石的过早脱落,从而达到砂轮磨削比提高的目的。

前言

人造金刚石树脂砂轮具有磨削力和磨削热小,自锐性好,磨削效率高等特点,被广泛用于硬质合金,钛合金的磨削。据估计目前世界上约有60%的磨料级金刚石用于制造树脂结合剂砂轮。但是,人造金刚石树脂砂轮在磨削过程中,易出现磨粒过早脱落的现象即在砂轮表面有许多磨粒脱落留下空穴。一般情况下,每片砂轮的磨粒大概只有30%左右参与正常的磨削,许多都是过早脱落的,因此这种现象势必影响砂轮的磨削比。

1、砂轮的磨损特性分析

我们要想提高砂轮的磨削比,必须对砂轮的磨损机理进行探讨。人造金刚石砂轮在磨削加工中的磨损过程较为复杂,磨损的类型很多。有机械的,粘附的,磨擦的,扩散的,化学的,热作用等形式,但其主要形式有以下几种:

(1)金刚石晶面和被加工材料的相互作用,使金刚石磨粒工作顶端产生微磨损,有时在磨削力的作用下金刚石表面微量的石墨化,促使砂轮磨损。

(2)金刚石树脂砂轮一般采用的是RVD级的磨料,这类金刚石磨料针片状较多,在磨削力的作用下,易发生晶体的碎裂,促使砂轮磨损。

(3)由于磨削热的产生使结合剂的物理机械性能发生变化,造成结合剂的强度下降,促使砂轮磨损。

(4)由于金刚石磨粒与结合剂的结合太差,在磨削力的作用下金刚石磨粒过早脱落。

通过以上分析及观察磨削后树脂结合剂金刚石砂轮的表面形貌,发现有许多金刚石脱落后留下的孔穴。由此推断磨粒与结合剂的结合太差,是造成金刚石磨料过早脱落,砂轮磨削比低的主要原因。本文就偶联剂代替湿润剂进行实验研究,寻找减少金刚石磨料过早脱落,提高树脂结合剂金刚石砂轮磨削比的方法。

2、实验方法

2.1偶联剂试验

我们按照经验配方,用偶联剂代替湿润剂,采用相关砂轮制造工艺方法,制作120x20x20(m³)试条、“8”字块数个。热压温度210℃,热压时间20mim,硬化温度230℃,硬化时间4h。

分别对制作试样进行抗冲击强度,抗拉强度测试,寻找偶联剂用量与抗冲击强度,抗拉强度的关系。

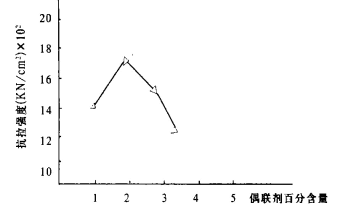

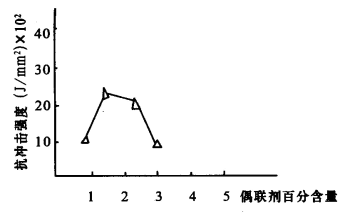

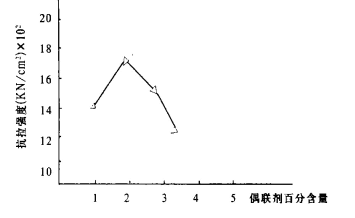

图1偶联剂百分含量变化与试块抗拉强度关系

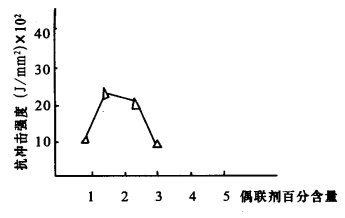

由测试结果分析可知,随着偶联剂含量的增加,抗冲击强度、抗拉强度逐步提高,但达到一定含量时有极值;之后随偶联剂含量继续增加,抗冲击强度、抗拉强度逐步下降。从本实验可知,添加一定比例的偶联剂可提高结合剂与金刚石磨粒的粘结力。

2.2砂轮制造

我们将经过磨削试验后的1#、2#砂轮分别修锐,观察其微观形貌。

图2偶联剂百分含量与试块抗冲击强度关系

我们用经验配方采用湿润剂制作砂轮一片,另一片用偶联剂代替湿润剂,依照相关工艺制造。热压210℃,热压时间2h,硬化温度235℃,硬化时间8.5h。

2.3磨削实验

2.3.1实验条件

机床:M7210A型平面磨床

磨削用量:砂轮转速n=2100r/min

磨削深度0.02~0.028mm

工作台速度1~6m/min

磨削液:煤油

工件:YG8硬质合金

砂轮:1A1/T2 250x25x75D100/120B

75(1#,湿润剂)

1A1/T2 250x25x75D100/120B

75(2#,偶联剂)

2.3.2磨削比的测定

(1)用丙酮分别清洗砂轮、被磨工件,洗去油污和其它杂质,然后将它们放入干燥箱内,110e烘干至恒重,冷却至室温。

(2)分别对工件、砂轮进行磨前称重。(3)依照磨削条件进行磨削实验。

(4)磨削后,对砂轮、工件按上述要求再次称重。

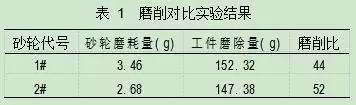

表1磨削对比实验结果

(注:磨削比=磨除金属重量P砂轮磨耗重量)

3、砂轮表面的微观现象

我们将经过磨削试验的1#、2#砂轮,用肉眼分辨,1#砂轮表面脱落的金刚石较多,其表面有许多空穴;2#砂轮表面脱落的金刚石较少,其表面空穴亦较少。

图3经修锐1#砂轮表面外貌

图4经修锐2#砂轮表面形貌

由图3、图4可看出,二者总体上有差别,1#结合剂与金刚石磨料结合并不紧密,2#结合剂与金刚石磨料结合较紧密,这也与二者的磨削比一致。

4、结论

(1)实验结果表明,采用偶联剂制做的砂轮较用湿润剂制做的砂轮磨削比增幅可达25%。

(2)磨削后,用肉眼视察二者的表面空穴,采用偶联剂较湿润剂制做的砂轮表面空穴少。

(3)从微观上看,二者的结合剂与磨料的结合紧密程度不一样。

(4)采用偶联剂是提高树脂结合剂金刚石砂轮的磨削比行之有效的方法。

本文系网络转载,版权归原作者所有。如涉及作品版权问题,请通知我们将及时删除!

摘要:金刚石过早脱落是人造金刚石砂轮磨损的主要原因。通过采用偶联剂试验证明,此方法可减少金刚石的过早脱落,从而达到砂轮磨削比提高的目的。

0

前言

人造金刚石树脂砂轮具有磨削力和磨削热小,自锐性好,磨削效率高等特点,被广泛用于硬质合金,钛合金的磨削。据估计目前世界上约有60%的磨料级金刚石用于制造树脂结合剂砂轮。但是,人造金刚石树脂砂轮在磨削过程中,易出现磨粒过早脱落的现象即在砂轮表面有许多磨粒脱落留下空穴。一般情况下,每片砂轮的磨粒大概只有30%左右参与正常的磨削,许多都是过早脱落的,因此这种现象势必影响砂轮的磨削比。

01

砂轮的磨损特性分析

我们要想提高砂轮的磨削比,必须对砂轮的磨损机理进行探讨。人造金刚石砂轮在磨削加工中的磨损过程较为复杂,磨损的类型很多。有机械的,粘附的,磨擦的,扩散的,化学的,热作用等形式,但其主要形式有以下几种:

(1)金刚石晶面和被加工材料的相互作用,使金刚石磨粒工作顶端产生微磨损,有时在磨削力的作用下金刚石表面微量的石墨化,促使砂轮磨损。

(2)金刚石树脂砂轮一般采用的是RVD级的磨料,这类金刚石磨料针片状较多,在磨削力的作用下,易发生晶体的碎裂,促使砂轮磨损。

(3)由于磨削热的产生使结合剂的物理机械性能发生变化,造成结合剂的强度下降,促使砂轮磨损。

(4)由于金刚石磨粒与结合剂的结合太差,在磨削力的作用下金刚石磨粒过早脱落。

通过以上分析及观察磨削后树脂结合剂金刚石砂轮的表面形貌,发现有许多金刚石脱落后留下的孔穴。由此推断磨粒与结合剂的结合太差,是造成金刚石磨料过早脱落,砂轮磨削比低的主要原因。本文就偶联剂代替湿润剂进行实验研究,寻找减少金刚石磨料过早脱落,提高树脂结合剂金刚石砂轮磨削比的方法。

0 2

实验方法

2.1偶联剂试验

我们按照经验配方,用偶联剂代替湿润剂,采用相关砂轮制造工艺方法,制作120x20x20(m³)试条、“8”字块数个。热压温度210℃,热压时间20mim,硬化温度230℃,硬化时间4h。

分别对制作试样进行抗冲击强度,抗拉强度测试,寻找偶联剂用量与抗冲击强度,抗拉强度的关系。

图1偶联剂百分含量变化与试块抗拉强度关系

由测试结果分析可知,随着偶联剂含量的增加,抗冲击强度、抗拉强度逐步提高,但达到一定含量时有极值;之后随偶联剂含量继续增加,抗冲击强度、抗拉强度逐步下降。从本实验可知,添加一定比例的偶联剂可提高结合剂与金刚石磨粒的粘结力。

2.2砂轮制造

我们将经过磨削试验后的1#、2#砂轮分别修锐,观察其微观形貌。

图2偶联剂百分含量与试块抗冲击强度关系

我们用经验配方采用湿润剂制作砂轮一片,另一片用偶联剂代替湿润剂,依照相关工艺制造。热压210℃,热压时间2h,硬化温度235℃,硬化时间8.5h。

2.3磨削实验

2.3.1实验条件

机床:M7210A型平面磨床

磨削用量:砂轮转速n=2100r/min

磨削深度0.02~0.028mm

工作台速度1~6m/min

磨削液:煤油

工件:YG8硬质合金

砂轮:1A1/T2 250x25x75D100/120B

75(1#,湿润剂)

1A1/T2 250x25x75D100/120B

75(2#,偶联剂)

2.3.2磨削比的测定

(1)用丙酮分别清洗砂轮、被磨工件,洗去油污和其它杂质,然后将它们放入干燥箱内,110e烘干至恒重,冷却至室温。

(2)分别对工件、砂轮进行磨前称重。(3)依照磨削条件进行磨削实验。

(4)磨削后,对砂轮、工件按上述要求再次称重。

表1磨削对比实验结果

(注:磨削比=磨除金属重量P砂轮磨耗重量)

0 3

砂轮表面的微观现象

我们将经过磨削试验的1#、2#砂轮,用肉眼分辨,1#砂轮表面脱落的金刚石较多,其表面有许多空穴;2#砂轮表面脱落的金刚石较少,其表面空穴亦较少。

图3经修锐1#砂轮表面外貌

图4经修锐2#砂轮表面形貌

由图3、图4可看出,二者总体上有差别,1#结合剂与金刚石磨料结合并不紧密,2#结合剂与金刚石磨料结合较紧密,这也与二者的磨削比一致。

0 5

结论

(1)实验结果表明,采用偶联剂制做的砂轮较用湿润剂制做的砂轮磨削比增幅可达25%。

(2)磨削后,用肉眼视察二者的表面空穴,采用偶联剂较湿润剂制做的砂轮表面空穴少。

(3)从微观上看,二者的结合剂与磨料的结合紧密程度不一样。

(4)采用偶联剂是提高树脂结合剂金刚石砂轮的磨削比行之有效的方法。

细粒度,特别是微粉级金刚石树脂砂轮等磨具,在一些高精密工件的精磨、研磨、抛光中,起着不可替代的作用。众所周知,在精密工件加工中,磨具任何细小的瑕疵都会对加工工件造成不可预知甚至是致命的影响,所以对磨具本身的质量要求非常高。而在微粉级树脂磨具的生产过程中,普遍存在着不良率高、质量不稳定等情况。那么又该如何控制生产过程中这些问题的发生?下面金陶兴小编就跟大家探讨一下,如何最大程度减少及避免在细粒度树脂砂轮等磨具生产过程中出现的瑕疵、不良、报废等问题。主要从以下几个方面着手:

一、配方设计

(1)首先是配方的设计上。由于微粉级磨具的磨料粒径较小,所以在磨具配方设计、选择结合剂及填充料时,应尽量选择粒径小于磨料。避免在使用过程中磨料被填充料掩埋,难以出刃,特别是在需要加入辅助磨料时,对辅助磨料粒径的控制更要严格。辅助磨料的粒径绝对不能大于磨料粒径,如辅助磨料粒径大于磨料粒径,在抛光等工序中,会引起工件表面出现严重刀伤、划痕等。

(2)细粒度磨具一般都是进行后加工处理,进刀量非常小。所以在选择设计磨具配方时,多使用比较柔软、有韧性的填充料。尤其是一些自身就具有研磨、抛光性能的填充料,应优先考虑。另外,在磨具配方设计时,磨具密度不宜过大。磨具过于致密,在加工过程中容易出现堵塞、自锐困难、影响散热、烧伤工件等不良后果。

二、生产工艺

(1)一般砂轮的烧结温度是选择结合剂,也就是树脂粉的成型熔点,以此凝固来对磨料进行把持。而微粉级砂轮磨具的温度控制则最好是选择结合剂熔点之前的临界点。也就是俗称的生烧,即部分树脂粉并不参与熔化,借此来降低磨具整体密度及硬度,增加磨具柔韧性,加快磨具使用过程中的散热和无用磨料的脱落,增加自身自锐性。但这个临界点比较难以控制,温度过低,会严重影响磨具寿命;温度过高,则会引起磨具硬度过高,过于致密,还会导致磨具在冷却过程中收缩而出现裂痕。

(2)严格的制定和执行完善的工艺流程及工艺参数也是保证磨具质量稳定的一个重要前提。因为微粉级磨具对配方、温度、生产工艺都比较敏感,所以任何一个细节的变动对磨具质量都起着至关重要的作用。

三、工作环境

(1)工作环境对于微粉级磨具的生产影响非常之大,这点很容易被忽视。在生产过程中,应随时保持一个干净整洁的工作环境。生产过程中,一旦不同粒径粗细粒度磨料发生混淆,肉眼很难检测出来。而类似产品在使用加工工件过程中,轻则会出现工件划伤,严重的甚至会导致磨具及被加工工件报废。所以,随时清理,保持工作环境、工具、设备的整洁,做到专人专机专用。工具的分类在生产过程中尤为重要,有条件的甚至可以设立单独的车间或区域进行单独生产,从而最大程度地避免不同粒度磨料发生混淆的情况。

(2)同样容易被忽视的还有室温。上面也提到过,微粉级磨具对于温度的变化非常敏感,通常白天和夜间的昼夜温差有十多度,而冬夏两季的温差则有二三十度之多。如此大的温差,对于磨具成型时的质量影响是非常大的。所以,对温度的精确的掌握和控制,也是必不可少的一个环节。

上面所说的,其实就是在平常生产过程中,需要注意各道工序细节的控制。总之,细节成就品质,严格的执行生产工艺,严谨的工作态度,是决定一个产品品质优良的根本所在。