摘要:金刚石过早脱落是人造金刚石砂轮磨损的主要原因。通过采用偶联剂试验证明,此方法可减少金刚石的过早脱落,从而达到砂轮磨削比提高的目的。

0

前言

人造金刚石树脂砂轮具有磨削力和磨削热小,自锐性好,磨削效率高等特点,被广泛用于硬质合金,钛合金的磨削。据估计目前世界上约有60%的磨料级金刚石用于制造树脂结合剂砂轮。但是,人造金刚石树脂砂轮在磨削过程中,易出现磨粒过早脱落的现象即在砂轮表面有许多磨粒脱落留下空穴。一般情况下,每片砂轮的磨粒大概只有30%左右参与正常的磨削,许多都是过早脱落的,因此这种现象势必影响砂轮的磨削比。

01

砂轮的磨损特性分析

我们要想提高砂轮的磨削比,必须对砂轮的磨损机理进行探讨。人造金刚石砂轮在磨削加工中的磨损过程较为复杂,磨损的类型很多。有机械的,粘附的,磨擦的,扩散的,化学的,热作用等形式,但其主要形式有以下几种:

(1)金刚石晶面和被加工材料的相互作用,使金刚石磨粒工作顶端产生微磨损,有时在磨削力的作用下金刚石表面微量的石墨化,促使砂轮磨损。

(2)金刚石树脂砂轮一般采用的是RVD级的磨料,这类金刚石磨料针片状较多,在磨削力的作用下,易发生晶体的碎裂,促使砂轮磨损。

(3)由于磨削热的产生使结合剂的物理机械性能发生变化,造成结合剂的强度下降,促使砂轮磨损。

(4)由于金刚石磨粒与结合剂的结合太差,在磨削力的作用下金刚石磨粒过早脱落。

通过以上分析及观察磨削后树脂结合剂金刚石砂轮的表面形貌,发现有许多金刚石脱落后留下的孔穴。由此推断磨粒与结合剂的结合太差,是造成金刚石磨料过早脱落,砂轮磨削比低的主要原因。本文就偶联剂代替湿润剂进行实验研究,寻找减少金刚石磨料过早脱落,提高树脂结合剂金刚石砂轮磨削比的方法。

0 2

实验方法

2.1偶联剂试验

我们按照经验配方,用偶联剂代替湿润剂,采用相关砂轮制造工艺方法,制作120x20x20(m³)试条、“8”字块数个。热压温度210℃,热压时间20mim,硬化温度230℃,硬化时间4h。

分别对制作试样进行抗冲击强度,抗拉强度测试,寻找偶联剂用量与抗冲击强度,抗拉强度的关系。

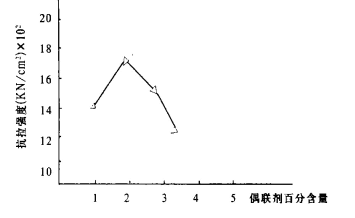

图1偶联剂百分含量变化与试块抗拉强度关系

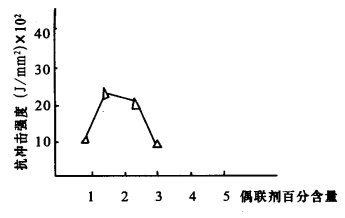

由测试结果分析可知,随着偶联剂含量的增加,抗冲击强度、抗拉强度逐步提高,但达到一定含量时有极值;之后随偶联剂含量继续增加,抗冲击强度、抗拉强度逐步下降。从本实验可知,添加一定比例的偶联剂可提高结合剂与金刚石磨粒的粘结力。

2.2砂轮制造

我们将经过磨削试验后的1#、2#砂轮分别修锐,观察其微观形貌。

图2偶联剂百分含量与试块抗冲击强度关系

我们用经验配方采用湿润剂制作砂轮一片,另一片用偶联剂代替湿润剂,依照相关工艺制造。热压210℃,热压时间2h,硬化温度235℃,硬化时间8.5h。

2.3磨削实验

2.3.1实验条件

机床:M7210A型平面磨床

磨削用量:砂轮转速n=2100r/min

磨削深度0.02~0.028mm

工作台速度1~6m/min

磨削液:煤油

工件:YG8硬质合金

砂轮:1A1/T2 250x25x75D100/120B

75(1#,湿润剂)

1A1/T2 250x25x75D100/120B

75(2#,偶联剂)

2.3.2磨削比的测定

(1)用丙酮分别清洗砂轮、被磨工件,洗去油污和其它杂质,然后将它们放入干燥箱内,110e烘干至恒重,冷却至室温。

(2)分别对工件、砂轮进行磨前称重。(3)依照磨削条件进行磨削实验。

(4)磨削后,对砂轮、工件按上述要求再次称重。

表1磨削对比实验结果

(注:磨削比=磨除金属重量P砂轮磨耗重量)

0 3

砂轮表面的微观现象

我们将经过磨削试验的1#、2#砂轮,用肉眼分辨,1#砂轮表面脱落的金刚石较多,其表面有许多空穴;2#砂轮表面脱落的金刚石较少,其表面空穴亦较少。

图3经修锐1#砂轮表面外貌

图4经修锐2#砂轮表面形貌

由图3、图4可看出,二者总体上有差别,1#结合剂与金刚石磨料结合并不紧密,2#结合剂与金刚石磨料结合较紧密,这也与二者的磨削比一致。

0 5

结论

(1)实验结果表明,采用偶联剂制做的砂轮较用湿润剂制做的砂轮磨削比增幅可达25%。

(2)磨削后,用肉眼视察二者的表面空穴,采用偶联剂较湿润剂制做的砂轮表面空穴少。

(3)从微观上看,二者的结合剂与磨料的结合紧密程度不一样。

(4)采用偶联剂是提高树脂结合剂金刚石砂轮的磨削比行之有效的方法。