第一篇 热处理部分

1金属材料及热处理3

1.1 金属材料的基础知识3

1.1.1 工程材料概述3

1.1.2 金属材料的性能4

1.2 常见钢铁材料6

1.2.1 常用钢铁材料6

1.2.2 钢铁材料的鉴别8

1.3 钢的热处理10

1.3.1 普通热处理10

1.3.2 表面热处理13

1.3.3 表面化学热处理13

1.4 钢的表面处理14

1.4.1 处理方法14

1.4.2 作业流程15

复习思考题152 铸造17

2.1 铸造概述17

2.1.1 定义、特点及工艺过程17

2.1.2 历史及发展趋势19

2.2 铸型与造型材料20

2.2.1 铸型的组成20

2.2.2 造型材料21

2.3 造型、造芯与合型24

2.3.1 造型24

2.3.2 造芯35

2.3.3 合型38 2.4 熔炼、浇注及落砂与清理45

2.4.1 熔炼金属45

2.4.2 浇注56

2.4.3 落砂与清理58

2.5 常见铸造缺陷分析60

复习思考题62金工实习目 录3 锻压64

3.1 锻压概述65

3.2 金属的加热与锻件的冷却66

3.2.1 金属的加热66

3.2.2 锻件的冷却71

3.3 自由锻造72

3.3.1 自由锻工具与设备72

3.3.2 自由锻工序78

3.4 模锻86

3.4.1 锤上模锻86

3.4.2 平锻机上模锻88

3.4.3 胎模锻88

3.5 板料冲压89

3.5.1 冲压设备90

3.5.2 冲模92

3.5.3 板料冲压的基本工序94

复习思考题974 焊接98

4.1 焊接概述99

4.2手工电弧焊100

4.2.1 焊接电弧100

4.2.2 弧焊设备与工具102

4.2.3 电焊条103

4.2.4 焊接接头形式、坡口形式及焊接位置105

4.2.5 焊接参数106

4.2.6 焊接过程107

4.3 气焊与气割109

4.3.1 概述109

4.3.2 气焊、气割用设备112

4.3.3 气焊、气割操作技术114

4.4 电阻焊及其他焊接方法114

4.4.1 电阻焊114

4.4.2 其他焊接方法116

4.5 焊件的质量检验与缺陷分析119

4.5.1 焊接质量检验119

4.5.2 常见的焊接缺陷121

复习思考题1225 塑料成形123

5.1 塑料成形概述124

5.1.1 成形加工在塑料工业体系中的地位124

5.1.2 塑料的种类及工艺性124

5.2 塑料成形加工方法129

5.2.1 塑料成形常用的方法129

5.2.2 塑料成形设备131

5.3 注塑成形设备132

5.3.1 注射机133

5.3.2 模具144

5.4 注塑成形工艺146

5.4.1 注塑成形工艺过程146

5.4.2 注射成形工艺条件的选择与控制151

5.4.3 注塑新技术155

5.5 塑料制品的质量分析与缺陷分析156

5.5.1 塑料制品质量检验156

5.5.2 塑料制品的缺陷分析158

复习思考题159

第二篇 冷加工部分6切削加工的基本知识163

6.1切削加工概述163

6.1.1 切削运动163

6.1.2切削加工的三个表面164

6.1.3 切削用量三要素165

6.2刀具与量具166

6.2.1刀具166

6.2.2 量具168

6.3 零件切削加工步骤安排171

6.3.1 零件切削步骤安排的依据171

6.3.2 零件切削的步骤172

6.4 零件加工的技术要求174

复习思考题1767 车削加工177

7.1 车削加工概述178

7.2 卧式车床178

7.2.1 卧式车床型号179

7.2.2 卧式车床的组成179

7.2.3 卧式车床的传动181

7.2.4 其他车床181

7.3 零件的安装及车床附件182

7.3.1 三爪自定心卡盘183

7.3.2 四爪单动卡盘183

7.3.3 顶尖184

7.3.4 中心架和跟刀架185

7.3.5 心轴186

7.3.6 花盘187

7.4 车刀及车刀安装188

7.4.1 车刀的种类和结构188

7.4.2 车刀的组成189

7.4.3 车刀的切削角度189

7.4.4 车刀的刃磨191

7.4.5 车刀的安装192

7.5 车床操作192

7.6 基本车削加工194

7.6.1 车端面195

7.6.2 车外圆和台阶195

7.6.3 切槽和切断197

7.6.4 孔加工199

7.6.5 车圆锥面200

7.6.6螺纹加工202

7.6.7 其他车削加工205

7.7 典型零件车削工艺206

复习思考题2088 铣削加工209

8.1 铣削加工概述209

8.1.1 铣削加工范围及特点210

8.1.2 铣削运动和铣削用量211

8.2 铣床212

8.2.1 铣床的种类和型号212

8.2.2 卧式万能铣床212

8.2.3 立式铣床214

8.3 铣床附件及工件的安装214

8.3.1 平口虎钳214

8.3.2 回转工作台215

8.3.3 万能铣头215

8.3.4 万能分度头216

8.3.5 专用夹具218

8.4 铣刀及其安装219

8.4.1 铣刀219

8.4.2 铣刀的装夹220

8.5 铣削工艺221

8.5.1 铣平面221

8.5.2 铣斜面223

8.5.3 铣沟槽224

8.5.4 铣螺旋槽225

8.6 齿轮加工226

8.7 铣削综合工艺举例228

8.7.1 矩形工件的加工228

8.7.2 T形槽的加工230

复习思考题2329 镗削加工233

9.1 镗削加工概述233

9.2 镗床234

9.3 孔加工刀具236

9.3.1 麻花钻236

9.3.2 铰刀237

9.3.3 镗刀237

9.3.4 镗刀的安装239

9.4 镗削加工240

9.4.1 精镗、粗镗240

9.4.2 钻孔、扩孔及铰孔241

9.4.3 镗削同轴孔系241

9.4.4 镗削垂直孔系242

9.4.5 镗削平行孔系243

9.4.6 其他加工244

复习思考题24510 刨削加工246

10.1 刨削加工概述246

10.2 刨床247

10.2.1 牛头刨床247

10.2.2 龙门刨床250

10.2.3 插床250

10.3 刨刀及刨削工艺251

10.3.1 刨刀251

10.3.2 刨削工艺252

10.4 刨削工艺综合举例256

复习思考题25711 磨削加工258

11.1 磨削加工概述258

11.2 磨床260

11.2.1 外圆磨床260

11.2.2 内圆磨床261

11.2.3 平面磨床262

11.2.4 无心磨床263

11.3 砂轮264

11.3.1 砂轮的组成264

11.3.2 砂轮特性264

11.3.3 砂轮的形状与代号266

11.3.4 砂轮的检查、装夹、平衡和修整267

11.4 零件的安装及磨床附件267

11.5 磨削工艺269

11.6 磨削综合工艺举例271

复习思考题27212钳工273

12.1钳工概述273

12.2 划线、锯削和锉削274

12.2.1 划线274

12.2.2 锯削277

12.2.3 锉削278

12.3 钻床及其应用281

12.4 钻孔方法282

12.5 攻螺纹与套螺纹283

12.5.1 攻螺纹283

12.5.2 套螺纹284

12.6 装配与拆卸285

12.6.1 装配285

12.6.2 拆卸288

复习思考题289

第三篇 数控加工部分13 数控加工基础知识293

13.1 数控加工概述293

13.2 数控机床的工作原理294

13.2.1 数控机床的组成294

13.2.2 数控机床的工作原理295

13.3 数控编程基础296

13.3.1 数控加工编程的相关标准296

13.3.2 数控机床的坐标系297

13.3.3 数控系统的功能指令299

13.3.4 编程的一般步骤305

复习思考题30514 数控车削加工306

14.1 数控车削加工概述306

14.2 数控车床307

14.3 数控车床编程指令308

14.3.1 数控车床的编程特点308

14.3.2 数控车床的编程规则308

14.3.3 数控车床基本编程指令309

14.4 数控车床的基本操作321

14.4.1 基本结构与主要功能321

14.4.2 机床的上电、启动和急停323

14.4.3 机床手动操作324

14.4.4 数据设置326

14.4.5 程序输入与文件管理327

14.4.6 程序运行329

14.4.7 运行时干预331

14.5 数控车床编程实例332

14.5.1 编程步骤 332

14.5.2 编程实例333

复习思考题33415 数控铣削加工336

15.1 数控铣削加工概述336

15.2 数控铣床337

15.3 数控铣床编程指令338

15.4 数控铣床的基本操作351

15.4.1 基本结构与主要功能351

15.4.2 机床的上电、关机、急停353

15.4.3 机床手动操作355

15.4.4 数据设置357

15.4.5 程序输入与文件管理358

15.4.6 程序运行362

15.5 数控铣床编程实例364

复习思考题36516 加工中心367

16.1 加工中心概述367

16.1.1 概述367

16.1.2 加工中心机床分类及其功用368

16.2 加工中心编程基础370

16.2.1 加工中心编程要点370

16.2.2 加工中心基本编程方法371

复习思考题398第四篇 特种加工及综合工艺分析17 特种加工401

17.1 特种加工概述401

17.2 电火花加工403

17.2.1 电火花加工的原理和设备组成403

17.2.2 电火花加工的特点405

17.2.3 电火花加工工艺方法分类405

17.3 线切割加工406

17.4 其他特种加工408

17.4.1 电解加工408

17.4.2 超声波加工409

17.4.3 激光加工410

17.4.4 电子束加工411

复习思考题41218 机械制造工艺综合分析413

18.1 工艺综合分析概述413

18.2 金属材料及零件毛坯的选择414

18.2.1 毛坯金属材料的选择414

18.2.2 毛坯的选择415

18.3 加工方法选择及其经济性分析416

18.3.1 零件加工方法的选择416

18.3.2 外圆表面加工方案选择416

18.3.3 孔加工方案的选择417

18.3.4 平面加工方案的选择419

18.4 典型零件的综合工艺过程分析420

18.4.1 轴类零件420

18.4.2 盘套类零件422

复习思考题424参考文献425金工实习报告及作业插页

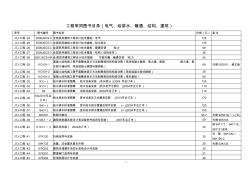

电厂图书目录

电厂图书目录

工程常用图书目录

工程常用图书目录