发动机、内燃机、柴油机、热电机组、汽轮机、水轮机、机车制动系统

水下潜入设备和武器装备、飞机液压系统 、航空航天液压和气压系统 、船舶及航海系统

油田油井仪器、油田测压仪器、井下仪器、井上平台

矿用液压和气压机械、液压机、试验机、起重机液压系统、油缸油压

实验室压力校验、流量调节系统、能源管理系统、供水系统

压缩机、加气机、制冷机、冷冻系统

教学仪器、正压呼吸机、自救器

石化、环保、轻工、机械、冶金、水处理、医药、生化、发酵系统

液压及气动控制设备,工业过程检测与控制

-

选择特殊符号

选择搜索类型

请输入搜索

溅射薄膜高温压力变送器采用离子束溅射薄膜技术,全不锈钢一体化结构,高灵敏度压力芯体,全焊接封装在不锈钢壳体内,具有准确度高、输出信号大、工作寿命长、适用温度范围宽、长期稳定性好,功耗低、无迟滞、重复性好等特点。耐受频繁压力冲击、振动,5倍以上压力过载,主要应用于高端工业现场和军事装备。我们的技术团队还可为您提供产品定制服务。

被测介质 | 气体,液体及蒸汽(对316L不锈钢不腐蚀的流体) |

压力类型 | 绝对压力、密封参考压力、通气表压力 |

量程 | -0.1~0.3MPa…300MPa 之间任意可选 |

供电电源 | mV传感器:3~15VDC(推荐10VDC) 标准变送器:9-32VDC(推荐24VDC) |

内置放大输出 | 4~20mA 、0~5VDC、1~5VDC、0~10VDC、0.5~4.5 VDC 可选择 |

mV输出灵敏度 | 1.5 mV/V、2.0 mV/V、3.0mV/V、.0mV/V 可选(灵敏度×电压=满量程输出) |

非线性 | 0.02% FS 、0.04% FS、0.05% FS、0.06% FS 可选 |

重复性 | 0.02% FS、0.03% FS、0.05% FS 可选 |

综合精度 | 0.05%FS、±0.1%FS、±0.2%FS、±0.5%FS 可选 |

长期稳定性 | 0.1%FS/年 |

工作介质温度 | -25~85℃、-40~125℃、-55~150℃、-10~200℃、300℃、420℃可选 |

工作环境温度 | -25~85℃、-40~125℃、-55~150℃、-10~175℃可选 |

零点温漂 | ≤0.005%FS/℃或≤0.01%FS/℃ 可选 |

灵敏度温漂 | ≤0.008%FS/℃或0.015%FS/℃ 可选 |

响应时间 | ≤1毫秒(10%~90%)典型值 |

输入阻抗 | 1.5kΩ、2.0kΩ、3.3kΩ |

绝缘电阻 | ≥1000 MΩ/100V、≥500 MΩ/500V |

安全过载压力 | 150%FS (1.5倍满量程) |

破坏压力 | 500%FS (5倍满量程) |

振动 | 5~1000Hz,振幅2mm,X、Y、Z每向30分钟,输出变化小于0.03%FS |

冲击 | 50g;X、Y、Z三向,每向20ms;输出变化小于0.03%FS |

连接方式 | M20×1.5、M18×1.5、M12×1、M10×1、G1/4 或指定 |

接液材料 | 膜片:17-4PH不锈钢,其它:304不锈钢 |

外壳防护等级 | IP65或IP68 |

电气输出引线 | 航空接插件或直接密封引线 |

发动机、内燃机、柴油机、热电机组、汽轮机、水轮机、机车制动系统

水下潜入设备和武器装备、飞机液压系统 、航空航天液压和气压系统 、船舶及航海系统

油田油井仪器、油田测压仪器、井下仪器、井上平台

矿用液压和气压机械、液压机、试验机、起重机液压系统、油缸油压

实验室压力校验、流量调节系统、能源管理系统、供水系统

压缩机、加气机、制冷机、冷冻系统

教学仪器、正压呼吸机、自救器

石化、环保、轻工、机械、冶金、水处理、医药、生化、发酵系统

液压及气动控制设备,工业过程检测与控制

压力变送器价格在40000元左右。一种接受压力变量按比例转换为标准输出信号的仪表。它能将测压元件传感器感受到的气体、液体等物理压力参数转变成标准的电信号(如4~20mADC等),以供给指示报警仪、记录...

你这样是问不出来的,我们就是厂家,每次报价都是根据客户的需求 包括压力范围,精度等级,安装结构,安装方式,螺纹等等的问题才能报价给对方。还有,就是看你需要的东西配置需要高的还是一般的就行。

1、变送器要测量什么样的压力 先确定系统中测量压力的最大值,一般而言需要选择一个具有比最大值还要大1.5倍左右的压力量程的变送器。这主要是在许多系统...

压力变送器检定规程

压力变送器检定规程

压力变送器检定规程

压力变送器检定规程 本规程适用于新制造、使用中和修理后的压力变送器(以下简称变送器)的检定: 一 概述 压力变送器是一种将压力变量转换为可传送的统一输出信号的仪表, 而且其输出信号与 压力变量之间有一给定的连续函数关系,通常为线性函数。 压力变量包括正、负压力,差压和绝对压力。 压力变送器有电动和气动两大类,电动的统一输出信号为 0-10mA, 4-20mA(或 1-5V)的 直流电信号,气动的统一输出信号为 20-100kPa的气体压力。 压力变送器按不同的转换原理可分为力(力矩)平衡式、电容式、电感式、奕变式和频 率式,等等。 二 技术要求 1 外观 1.1变送器的铭牌应完整、清晰、应注明产品名称、型号、规格、测量范围等主要技术指标, 高、低压容室应有明显标记,还应标明制造厂的名称或商标、出厂编号、制造年月。 1.2送器零部件应完整无损,紧固件不得有松动和损伤现象,可动部分应灵活可靠。

压力变送器的施工工法

压力变送器的施工工法

压力变送器的施工工法

压力变送器的施工工法 在工业自动化生产中,差压变送器用于压力压差流量的测量,得到了非常广 泛应用,在自动控制系统中发挥重要的作用。随着石化、钢铁、造纸、食品、医 药企业自动化水平的不断提高 ,差压变送器的应用范围越来越广泛,生产中遇到 的问题也越来越多,加之安装、使用、维护人员的水平差异,使得出现的问题不 能迅速解决,一定程度上影响了生产的正常进行,甚至危及生产安全,因此对现 场仪表维护人员的技术水平提出了更高要求。 一、变送器无输出 1:查看变送器电源是否接反; 把电源极性接正确 2:测量变送器的供电电源,是否有 24V 直流电压; 必须保证供给变送器的电源电压≥ 12V(即变送器电源输入端电压≥ 12V)。如果没有电 源,则应检查回路是否断线、检测仪表是否选取错误(输入阻抗应≤ 250Ω);等等。 3:如果是带表头的,检查表头是否损坏(可以先将表头的两根线短路,如果短路后正常,则 说明

氧化铪(HfO2)是紫外到近红外波段重要的高折射率材料之一,具有较高的禁带宽度和高激光损伤阈值,且耐腐蚀、易于制备,在激光光学薄膜尤其是在高损伤阈值激光薄膜技术领域具有广泛的应用。将氧化铪薄膜与低折射率的二氧化硅薄膜组合,可以用来制作高反射薄膜、减反射薄膜、偏振分光薄膜、滤光薄膜等多种功能的光学薄膜元件。

氧化铪薄膜的制备方法主要有电子束蒸发、离子束溅射、磁控溅射、原子层沉积等物理气相沉积技术,其中离子束溅射制备的氧化铪薄膜具有吸收小、无定形结构、光学散射低、缺陷密度小等优点,已经成为制备氧化铪薄膜的重要工艺方法。

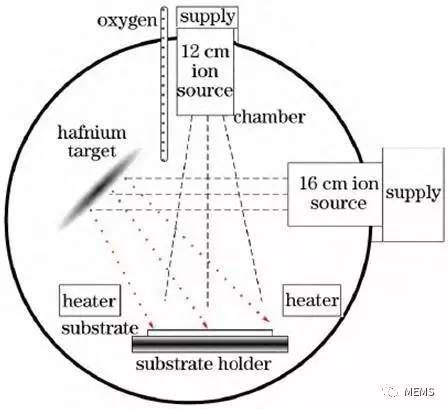

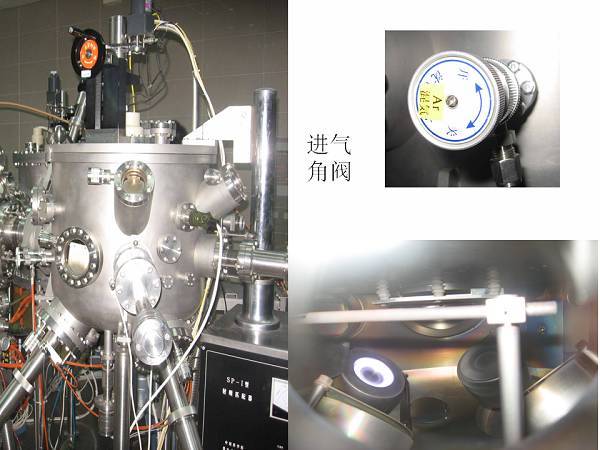

离子束溅射沉积实验装置示意图

北京埃德万斯离子束技术研究所股份有限公司双离子束薄膜沉积系统,拥有溅射靶材的主源离子束和作用于样品表面的辅助离子源。由于主源选用离子束溅射,相比磁控溅射和电子束蒸发等手段更具有广泛的材料适用性,包括磁性材料、高熔点材料等,可用于溅射沉积各种金属、合金、化合物及半导体材料的单层薄膜、多层薄膜。

中国航天科工飞航技术研究院天津津航技术物理研究所的刘华松等研究了离子束溅射技术制备的氧化铪薄膜的带隙特性,基于正交实验方法,得到了氧化铪薄膜光学带隙特性与制备参数之间的关系,分析获得了氧化铪薄膜光学带隙调整的基本方法,研究结果可指导离子束溅射技术制备高损伤阈值的氧化铪薄膜。

本研究采用在直接溅射高纯金属铪过程中再氧化的方法获得氧化铪薄膜(靶材纯度大于99.9%),在薄膜制备过程中,将高纯氧气(氧气纯度大于99.999%)直接充入真空室内靶材表面。氧气流量可控制的范围为0~50ml/min(标准状态);主溅射离子源为16cm口径的射频离子源,离子束电压的工作范围为300~1300V,离子束电流的可调范围为150~650mA;采用石英灯辐射加热基板,加热温度调节范围从室温到250℃。

在采用离子束溅射沉积法制备氧化铪薄膜过程中,对薄膜特性影响较大的制备参数有基板温度、离子束电压、离子束电流和氧气流量,本研究主要对上述4种制备参数进行研究。样品的基底为表面超光滑的远紫外石英玻璃(Φ40 x 60mm),表面粗糙度优于0.3nm,有助于降低表面粗糙度带来的散射,单面抛光和双面抛光的基底分别用于光谱反射率和光谱透射率的测量。

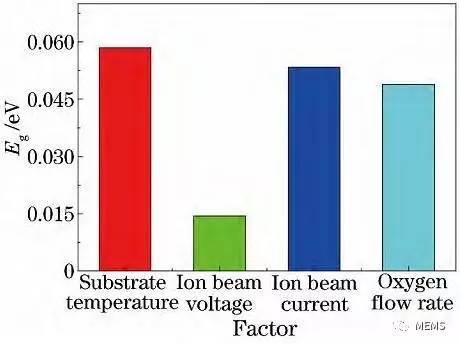

本研究首先讨论了氧化铪薄膜的禁带宽度Eg特性,进行了极差分析,得到极差值R(基板温度)>R(离子束电流)>R(氧气流量)>R(离子束电压),说明影响禁带宽度的制备参数权重从大到小依次为基板温度、离子束电流、氧气流量和离子束电压,如下图所示。

氧化铪薄膜禁带宽度的极差分布

其次,讨论了氧化铪薄膜的Urbach带尾宽度特性,进行极差分析,得到对带尾宽度影响从大到小的极差依次为R(基板温度)>R(氧气流量)>R(离子束电流)>R(离子束电压),这意味着制备参数对带尾宽度的影响权重从大到小依次是基板温度、氧气流量、离子束电流和离子束电压,如下图所示。

氧化铪薄膜Urbach带尾宽度的极差分布

将正交实验设计用于氧化铪薄膜的能带特性调整中,得到了离子束溅射方法制备的氧化铪薄膜的带隙宽度和带尾宽度调整方法,建立了带隙宽度和带尾宽度与制备参数的关系。在禁带宽度的调控上,当置信概率为90%时,影响禁带宽度的制备参数权重从大到小依次是基板温度、离子束电流和氧气流量。要实现高禁带宽度氧化铪薄膜的制备,需慎重选择这3个制备参数的具体值。在薄膜带尾宽度特性控制上,只需调控基板温度即可,高的基板温度可以获得较低的带尾宽度,说明高基板温度下制备的氧化铪薄膜具有较低的结构无序度。获得了离子束溅射氧化铪薄膜禁带宽度和带尾宽度的调整方法,但对于氧化铪薄膜的具体应用,具体的制备参数需进一步进行局部优化。

本研究获得了国家自然科学基金(61405145,61235011)、天津市自然科学重点基金(15JCZDJC31900)等项目资金支持,研究成果发表于2017年2月出版的《光学学报》。

一、溅射原理

1.1 溅射定义

就像往平静的湖水里投入石子会溅起水花一样,用高速离子轰击固体表面使固体中近表面的原子(或分子)从固体表面逸出,这种现象称为溅射现象。

1.2 溅射的基本原理

溅射是指具有足够高能量的粒子轰击固体表面使其中的原子发射出来。早期人们认为这一现象源于靶材的局部加热。但是不久人们发现溅射与蒸发有本质区别,并逐渐认识到溅射是轰击粒子与靶粒子之间动量传递的结果。

1.3 溅射的基本过程

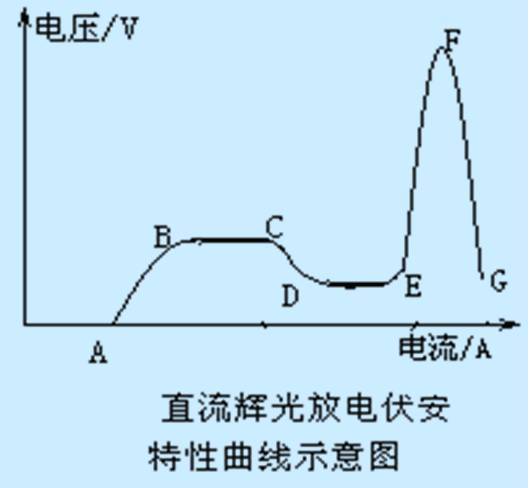

A-B:无光放电区

B-C:汤森放电区

C-D:过渡区

D-E:正常辉光放电区

E-F:异常辉光放电区

F-G:弧光放电区

在“异常辉光放电区”内,电流可以通过电压来控制,从而使这一区域成为溅射所选择的工作区域。形成“异常辉光放电”的关键是击穿电压VB。主要取决于二次电子的平均自由程和阴阳极之间的距离。

1.4 溅射参数

溅射阈值:将靶材溅射出来所需的入射离子的最小能量值。

溅射率:入射正离子轰击靶材时,平均每个正离子能从靶阴极打出的原子个数。

二、溅射装置

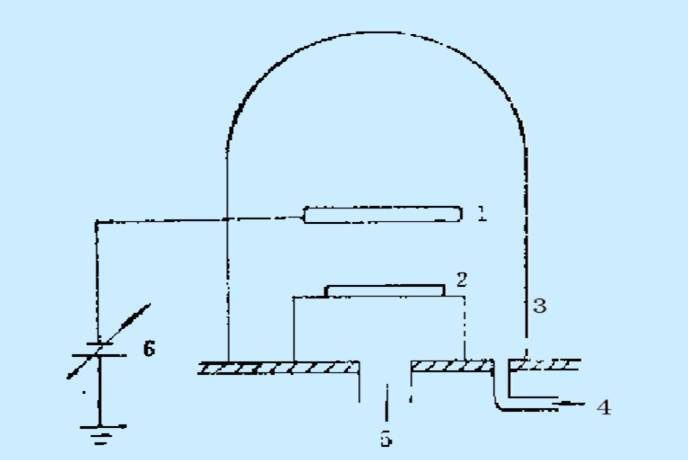

2.1 直流溅射(DC sputtering)

辉光放电直流溅射系统

1.阴极(靶)

2.阳极(基片)

3.真空室

4.进气口

5.真空抽气系统

6.高压电源(DC)

溅射与气压的关系

在一定范围内提高离化率、提高均匀性要增加压强和保证薄膜纯度、提高薄膜附着力要减小压强的矛盾,产生一个平衡。

目标:尽量小的压强下维持高的离化率。

特点:提供一个额外的电子源,而不是从靶阴极获得电子。实现低压溅射(压强小于0.1帕)

缺点:难以在大块扁平材料中均匀溅射,而且放电过程难以控制,进而工艺重复性差。

2.2 射频溅射(RF sputtering)

射频溅射特点

射频方法可以被用来产生溅射效应的原因是它可以在靶材上产生自偏压效应。在射频溅射装置中,击穿电压和放电电压显著降低。不必再要求靶材一定要是导电体。

2.3 磁控溅射(megnetron sputtering)

2.3.1 磁控溅射原理

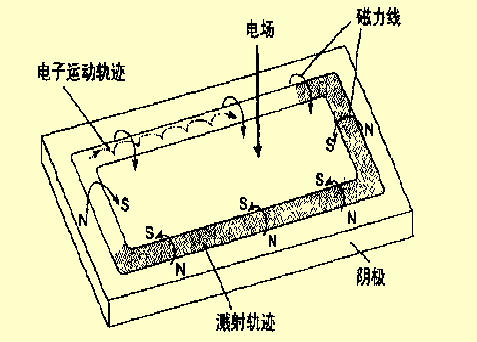

磁控溅射是利用磁场束缚电子的运动,提高电子的离化率。并且与传统溅射相比具有“低温”、“高速”两大特点。

通过磁场提高溅射率的基本原理由Penning在60多年前发明,后来由Kay和其他人发展起来,并研制出溅射枪和柱式磁场源。1979年Chapin引入了平面磁控结构。

磁控溅射工作原理示意图

沉积速率高

增长电子运动路径,提高离化率,电离出更多的轰击靶材的离子

低温

碰幢次数的增加,电子的能量逐渐降低,在能量耗尽以后才落在阳极

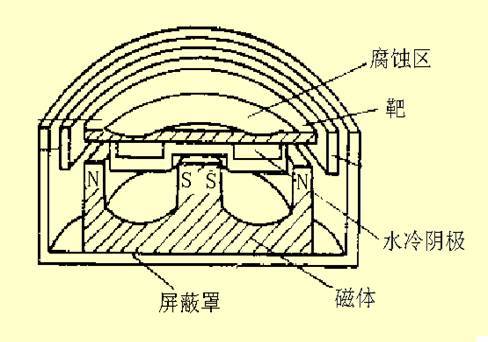

2.3.2 磁控溅射源装置

平面型

矩形:应用广泛,尤其适用于大面积平板的连续型镀膜。镀膜均匀性,产品的一致性较好。

圆形:只适合于做小型的磁控源,制靶简单,适合科研中应用。

电磁铁

电流的磁效应:如果一条直的金属导线通过电流,那么在导线周围的空间将产生圆形磁场。导线中流过的电流越大,产生的磁场越强。

电流磁效应

圆柱形

适合镀覆尺寸变化大,形状复杂的工件。

圆柱形磁控溅射靶的结构

倒锥形靶材

靶材利用率高;枪体结构紧凑,体积较小

靶是圆锥形,不易制备

三、磁控溅射实例

3.1 磁控溅射镀膜

基本步骤:

抽真空 传样 通氩气 加磁场 加偏压 起辉 镀膜

程序控制

对于单层膜

“for=1;

tx=y; (tx表示第x个靶位的溅射时间,y设定的 溅射时间,以sec为单位)

next; ”

对于多层膜(n×i层)

“for=n; ( n为循环次数,i为周期内层数)

tx1=y1;

tx2=y2;

…… ;

txi=yi ;

next;

本文转载自网络作者郑远平,链接:https://wenku.baidu.com/view/810f3cdb6c175f0e7dd13749.html。

材料牛石小梅编辑整理。

ID:icailiaoren

基本介绍

项目编号Plan Name in Chinese 20110426-T-610

中文项目名称Plan Name in Chinese 电子薄膜用高纯铝及铝合金溅射靶材

英文项目名称Plan Name in English High Purity Aluminum and Aluminum Alloy Sputtering Targets for Electronic Thin Film Application

制\修订Plan Name in English 制定

被修订标准号Replaced Standard

采用国际标准Adopted International Standard 无

采用国际标准号Adopted International Standard No

采用程度Application Degree

采标名称Adopted International Standard Name

标准类别Plan Name in English 产品

国际标准分类号(ICS)

计划完成年限Suppose to Be Finished Year 2012年

完成时间Achievement Time

所处阶段Plan Phase 起草阶段

国家标准号Standard No.

备注Remark 国标委综合[2011]57号

起草单位Drafting Committee 有研亿金新材料股份有限公司

主管部门Governor 中国有色金属工业协会

归口单位Technical Committees 243 全国有色金属标准化技术委员会