机械磨损黏着磨损文献

试析水泥机械机械磨损与抗磨材料

试析水泥机械机械磨损与抗磨材料

试析水泥机械机械磨损与抗磨材料

当前,水泥在很多行业当中都有着非常大的需求,而在水泥生产的过程中出现了非常明显的机械磨损的状况,在水泥生产的过程中也需要消耗非常多的钢材和其他的资源和材料,根据相关的统计,我国的水泥产量大概是每年10亿吨,而要生产出这些水泥,就必须要消耗200吨的钢材。在生产的过程中,机械的磨损占到了所有磨损状况的90%以上,也就是说在200万吨的钢材当中,有180万吨都被机械磨损,所以在水泥生产的过程中合理的去选择生产材料是十分关键的,它能够十分有效的减小磨损的程度,同时钢材的消耗数量也呈现出明显的下降的趋势,这十分符合我国可持续发展的趋势。

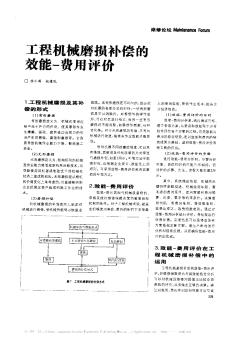

工程机械磨损补偿的效能-费用评价

工程机械磨损补偿的效能-费用评价

工程机械磨损补偿的效能-费用评价

1.工程机械磨损及其补偿的形式(1)有形磨损有形磨损定义为:机械在使用过程中由于外力的作用,使其零部件发生摩擦、振动、疲劳或由自然力的作用产生的锈蚀、腐蚀和磨损等。它容易导致机械作业能力下降,影响施工安全。(2)无形磨损无形磨损定义为:结构相同的机械因作业能力降低或新机采用新技术,而导致使用旧机者或能效低下的机械在经济上造成的损失。无形磨损是从整机的价值变化上来考虑的,它直接影响到企业的固定资产组成和施工作业的成本。