裂解气主要指烃类裂解所生成的气体混合物,这种混合物中含有氢气和多种烃类,并有少量硫化物和碳的氧化物等杂质,经过分离提纯,可得到各种有机化工原料。分离过程是利用相平衡原理使进入分离器(塔)的物料在热量平衡和物料平衡的综合效果下,产生新的汽、液相组成。经过多次重复操作可将某一组分(或馏分)提浓。因此,裂解气分离过程实际上是多级相平衡过程。

裂解气分离过程可利用电子计算机进行计算,随着软、硬件的迅速发展,使复杂的多级相平衡得以采用严格的逐板计算,或流程模拟。因此,已有可能准确地预计这些过程。

分离方法 有裂解气深冷分离和裂解气油吸收分离。前者是在-100℃甚至更低的温度下,使氢气和甲烷与其他烃类分离。后者是向脱甲烷塔加入较重的烃类作为吸收剂,以降低混合物的蒸气压,相应地提高分离温度,使制冷等级和材料选择等方面都可以降低要求。但是,由于增加了大量的吸收剂,使设备的钢材总量、过程的总能耗均相应增加。20世纪40年代后期至50年代初期多采用油吸收法建厂。随着生产规模的扩大,对产品纯度的要求提高,油吸收法很快被深冷法所取代。

基本过程 无论是深冷分离法或是油吸收分离法,都包括以下几个基本过程:

压缩 为了使裂解气不在过低的温度下发生部分液化,必须加压。过高的压力会增大分离的难度,当达到混合物的临界压力时(见p-V-T关系)则无法分离,普遍采用的是五段透平式压缩机,使压力增加至3.5MPa左右。一套能力为年产 450kt乙烯的装置,压缩需耗用功率2600~3300kW。

干燥 水分在加压、低温下,能与烃类生成固体水合物,而堵塞阀门和管路,应在裂解气冷却之前用干燥剂除去,使露点达到-65℃以下。所剩余的水分则溶于液相烃类,即使在更低的温度下,也不至于析出。干燥剂普遍采用分子筛(过去常用活性氧化铝)。

净化 二氧化碳和低于 0.1%(体积)的硫化氢等酸性气体,在压缩机三四段之间,被8%的热碱液循环吸收而洗掉。若硫含量介于0.1%~0.5%,则先用一乙醇胺溶液除去90%的酸性气体,所余部分再用碱洗。若硫含量大于0.5%,则先回收硫磺较为经济。一氧化碳的脱除一般采用甲烷化法。

除炔烃 同碳数的炔烃与烯烃不能用普通的精馏方法分离。在精馏分离前,可先用丙酮或二甲基甲酰胺,Ν-甲基吡咯烷酮等溶剂将炔烃(主要是乙炔)选择吸收。但目前绝大部分生产装置是采用催化加氢的方法,将炔烃转化为同碳数的烯烃或烷烃。加氢普遍使用固定床反应器和钯催化剂(见金属催化剂),所需的氢气取自本装置中甲烷化后的氢-甲烷混合气体。

烃分离 裂解气在7~8个串联和并联的精馏塔中,根据沸点的不同,在加压下最终分离出氢-甲烷、乙烯、乙烷、丙烯、丙烷、碳四馏分、碳五馏分和裂解汽油等产品。分离程序视分离流程的不同而异。精馏塔的压力是可选择的,混合物的泡点随压力的增加而升高,增大压力,可使塔顶冷却费用降低,塔的单位截面积处理量增大;但相对挥发度随之减小,从而导致回流比的增大;同时,会因塔釜温度升高而可能生成聚合物。

甲烷与乙烯的分离就沸点而论并不困难。但由于含有大量的氢而不得不采取低温,致使这里成为消耗能量最大的部分。聚合级的乙烯纯度要求极高,且由于催化加氢带入甲烷,需要第二次脱除。另外,乙烯与乙烷的分离、丙烯与丙烷的分离也是十分重要的,因为它们的相对挥发度都相当小,分离时回流比大(前者为3.5~4.5,后者高达20),分离效果直接影响最终产品的纯度。

制冷 年产 450kt乙烯的深冷分离装置制冷总动力消耗为30000~40000kW,可见制冷系统在深冷分离过程中的重要性。目前广泛采用以丙烯、乙烯为制冷剂串级制冷(见彩图)。高于-40℃用蒸发液体丙烯来冷却,乙烯制冷剂则最低可用于-100℃。为了减小冷却温差,每种制冷剂各分三四段压力下蒸发。蒸发后的气体进入透平压缩机相应的段间进行压缩。丙烯最终以水冷却,乙烯则用蒸发丙烯来冷却,两者都是液化后循环使用。

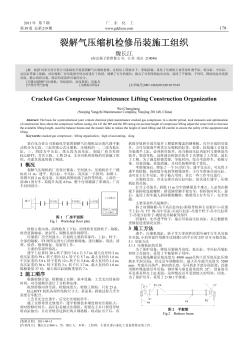

裂解气压缩机检修吊装施工组织

裂解气压缩机检修吊装施工组织

裂解气压缩机段间罐改造减少烃类损失

裂解气压缩机段间罐改造减少烃类损失