一、基础标准

GB/T 1426—2008 炭素材料分类

GB/T 8170—2008 数值修约规则与极限数值的表示和判定

GB/T 8718—2008 炭素材料术语

GB/T 26297.1—2010 铝用炭素材料取样方法 笫1部分:底部炭块

GB/T 26297.2—2010 铝用炭素材料取样方法第2部分:侧部炭块

GB/T 26297.3—2010 铝用炭素材料取样方法第3部分:预焙阳极

GB/T 26297.4—2010 铝用炭素材料取样方法第4部分:阴极糊

GB/T 26297.5—2010 铝用炭素材料取样方法第5部分:煤沥青

GB/T 26297.6—2010 铝用炭素材料取样方法第6部分:煅后石油焦

YS/T 701—2009 铝用炭素材料及其制品的包装、标志、运输、贮存

二、产品标准

GB/T 397—2009 炼焦用煤技术条件

GB/T 2290—2012 煤沥青

GB/T 3518—2008 鳞片石墨

GB/T 3519—2008 微晶石墨

YB/T 2818—2005 石墨块

YB/T 4035—2007 氮化硅结合碳化硅砖

YB/T 4226—2010 炭电极

YB/T 5075—2010 煤焦油

YB/T 5194—2003 改质沥青

YB/T 5299—2009 沥青焦

YS/T 9—2008 阳极炭块堆垛机组

YS/T 65—2012 铝电解用阴极糊

YS/T 285—2012 铝电解用预焙阳极

YS/T 286—1999 铝电解用普通阴极炭块

YS/T 623—2012 铝电解用石墨质阴极炭块

YS/T 625—2012 预焙阳极用煅后石油焦

YS/T 6992009 铝电解用石墨化阴极炭块

YS/T 763—2011 电煅石墨化焦

YS/T 764—2011 铝用炭素材料热膨胀系数测定装置

YS/T 842—2012 石墨化阴极炭块用石油焦原料技术要求

YS/T 843—2012 预焙阳极用石油焦原料技术要求

三、能耗、安全、卫生、环保标准

GB/T 5817—2009 粉尘作业场所危害程度分级

GB/T 11651—2008 个体防护装备选用规范

GB 15600—2008 炭素生产安全卫生规程

GB 17167—2006 用能单位能源计量器具配备和管理通则

GB 21370—2008 炭素单位产品能源消耗限额

GB 25324—2010 铝电解用石墨质阴极炭块单位产品能源消耗限额

GB 25325—2010 铝电解用预焙阳极单位产品能源消耗限额

YS/T 124.1—2010 炭素制品生产炉窑热平衡测定与计算方法第1部分:回转窑

YS/T 124.2—2010 炭素制品生产炉窑热平衡测定与计算方法第2部分:罐式煅烧炉

YS/T 124.3—2010 炭素制品生产炉窑热平衡测定与计算方法第3部分:电气煅烧炉

YS/T 124.4—2010 炭素制品生产炉窑热平衡测定与计算方法第4部分:焙烧炉

YS/T 124.5—2010 炭素制品生产炉窑热平衡测定与计算方法第5部分:石墨化电阻炉

YS/T 131—2010 炭素制品生产炉窑能耗限额

YS/T 664—2007 铝用炭素生产专用设备热平衡测定与计算方法 热媒炉

四、分析检测方法标准

GB/T 26293——2010 铝电解用炭素材料冷捣糊和中温糊未焙烧糊捣实性的测定

GB/T 26294—2010 铝电解用炭素材料 冷捣糊中有效粘合剂含量、骨料含量及骨料粒度分布的测定喹啉萃取法

GB/T 26295—2010 铝电解用炭素材料预焙阳极和阴极炭块 四点法测定抗折强度

GB/T 26310.1—2010 原铝生产用煅后石油焦检测方法第1部分:二甲苯中密度的测定比重瓶法

GB/T 26310.2—2010 原铝生产用煅后石油焦检测方法第2部分:微量元素含量的测定火焰原子吸收光谱法

GB/T 26310.3—2010 原铝生产用煅后石油焦检测方法第3部分:表观油含量的测定加热法

GB/T 26310.4—2010 原铝生产用煅后石油焦检测方法第4部分:油含量的测定溶剂萃取法

GB/T 26310.5—2010 原铝生产用煅后石油焦检测方法第5部分:残留氢含量的测定

GB/T 26930.1—2011 原铝生产用炭素材料 煤沥青第1部分:水分含量的测定 共沸蒸馏法

GB/T 26930.2—2011 原铝生产用炭素材料 煤沥青第2部分:软化点的测定环球法

GB/T 26930.3—2011 原铝生产用炭素材料 煤沥青第3部分:密度的测定 比重瓶法

GB/T 26930.4—2011 原铝生产用炭素材料 煤沥青第4部分:喹啉不溶物含量的测定

GB/T 26930.5—2011 原铝生产用炭素材料 煤沥青第5部分:甲苯不溶物含量的测定

YS/T 63.1—2006 铝用炭素材料检测方法第1部分 阴极糊试样焙烧方法、焙烧失重的测定。生坯试样表观密度的测定

YS/T 63.2—2006 铝用炭素材料检测方法第2部分 阴极炭块和预焙阳极 室温电阻率的测定

YS/T 63.3—2006 铝用炭素材料检测方法第3部分热导率的测定比较法

YS/T 63.4—2006 铝用炭素材料检测方法第4部分热膨胀系数的测定

YS/T 63.5—2006 铝用炭素材料检测方法第5部分有压下底部炭块钠膨胀率的测定

YS/T 63.6—2006 铝用炭素材料检测方法第6部分 开气孔率的测定 液体静力学法

YS/T 63.7—2006 铝用炭素材料检测方法第7部分表观密度的测定尺寸法

YS/T 63.8—2006 铝用炭素材料检测方法第8部分二甲苯中密度的测定 比重瓶法

YS/T 63.9—2012 铝用炭素材料检测方法第9部分:真密度的测定 氦比重计法

YS/T 63.10一2012 铝用炭素材料检测方法第10部分:空气渗透率的测定

YS/T 63.11—2006 铝用炭素材料检测方法第11部分:空气反应性的测定 质量损失法

YS/T 63.12—2006 铝用炭素材料检测方法第12部分:预焙阳极CO2反应性的测定 质量损失法

YS/T 63.13—2006 铝用炭素材料检测方法第13部分:杨氏模量的测定静测法

YS/T 63.14—2006 铝用炭素材料检测方法第14部分:抗折强度的测定 三点法

YS/T 63.15—2012 铝用炭素材料检测方法第15部分:耐压强度的测定

YS/T 63.16—2006 铝用炭素材料检测方法第16部分:微量元素的测定 X射线荧光光谱分析方法

YS/T 63.17—2006 铝用炭素材料检测方法第17部分:挥发分的测定

YS/T 63.18—2006 铝用炭素材料检测方法第18部分:水分含量的测定

YS/T 63.19—2012 铝用炭素材料检测方法第19部分:灰分含量的测定

YS/T 63.20—2006 铝用炭素材料检测方法第20部分:硫分的测定

YS/T 63.21—2007 铝用炭素材料检测方法第21部分:阴极糊 焙烧膨胀/收缩性的测定

YS/T 63.22—2009 铝用炭素材料检测方法第22部分:焙烧程度的测定 等效温度法

YS/T 63.23—2012 铝用炭素材料检测方法第23部分:预焙阳极空气反应性的测定热重法

YS/T 63.24—2012 铝用炭素材料检测方法第24部分:预焙阳极二氧化碳反应性的测定热重法

YS/T 63.252012 铝用炭素材料检测方法第25部分:无压下底部炭块钠膨胀率的测定

YS/T 63.26—2012 铝用炭素材料检测方法第26部分:耐火材料抗冰晶石渗透能力的测定

YS/T 587.1—2006 炭阳极用煅后石油焦检测方法第1部分 灰分含量的测定

YS/T 587.2—2007 炭阳极用煅后石油焦检测方法第2部分:水分含量的测定

YS/T 587.3—2007 炭阳极用煅后石油焦检测方法第3部分:挥发分含量的测定

YS/T 587.4—2006炭阳极用煅后石油焦检测方法第4部分:硫含量的测定

YS/T 587.5—2006 炭阳极用煅后石油焦检测方法第5部分:微量元素的测定

YS/T 587.6—2006 炭阳极用煅后石油焦检测方法第6部分:粉末电阻率的测定

YS/T 587.7—2006 炭阳极用煅后石油焦检测方法第7部分:CO2反应性的测定

YS/T 587.8—2006 炭阳极用煅后石油焦检测方法第8部分:空气反应性的测定

YS/T 587.9—2006 炭阳极用煅后石油焦检测方法第9部分真密度的测定

YS/T 587.10—2006 炭阳极用煅后石油焦检测方法第10部分:体积密度的测定

YS/T 587.11—2006 炭阳极用煅后石油焦检测方法第11部分:颗粒稳定性的测定

YS/T 587.12—2006 炭阳极用煅后石油焦检测方法第12部分:粒度分布的测定

YS/T 587.132007 炭阳极用煅后石油焦检测方法第13部分:LC(微晶尺寸)值的测定

YS/T 587.14—2010 炭阳极用煅后石油焦检测方法第14部分:哈氏可磨性指数(HGI)的测定

YS/T 700—2009 铝用阴极炭块磨损试验方法

YS/T 733—2010 铝用石墨化阴极制品石墨化度测定方法

YS/T 734—2010 铝用炭素材料粉料布莱因细度试验方法

YS/T 735—2010 铝用炭素材料炭胶泥中灰分含量的测定

YS/T 736—2010 铝用炭素材料炭胶泥中挥发分的测定

YS/T 758—2011 铝用炭素回转窑直线度测量方法

附录

附录1 ISO/TC 226 铝用炭素材料标准目录

附录2 ASTM D02.05石油、石油焦和炭素材料59项标准目录

附录3 铝用炭素材料系列标准新进展2100433B

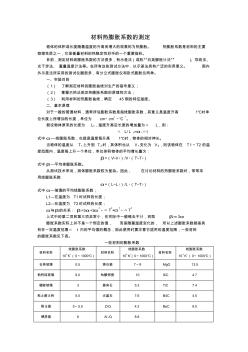

材料热膨胀系数的测定实验

材料热膨胀系数的测定实验

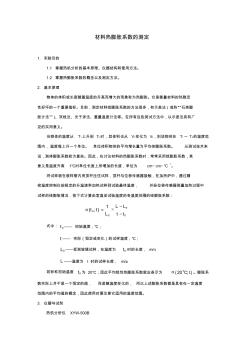

材料热膨胀系数的测定

材料热膨胀系数的测定