冷压型焦冷压型焦工艺流程文献

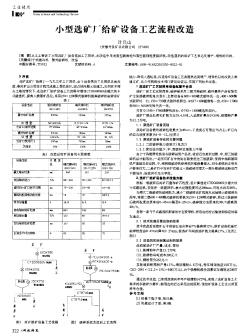

小型选矿厂给矿设备工艺流程改造

小型选矿厂给矿设备工艺流程改造

小型选矿厂给矿设备工艺流程改造

本文主要讲了小型选矿厂设备落后工艺简单,在改造中采用新型磁滑轮和高性能细粒度破碎机,改造落后的给矿工艺来达到增产、增效的目的。

(工艺流程)镀锌板工艺流程

(工艺流程)镀锌板工艺流程

(工艺流程)镀锌板工艺流程

山东百斯特板业有限公司 , 公司按照“以智信达赢天下,创中国名牌企业,做交通设施 精品,树涂镀行业典范”的发展战略,为客户生产高质量,高强度的镀锌卷板!主要生产范 围厚度: 0.14-1.5mm 宽度 1250mm 以内的镀锌带钢和镀锌波浪瓦 , 材质 ST12-14、DC01-06、 SPCD、SPCC、SPCE等,定尺生产主要用于新型建材、钢塑型材、复合钢管、防火卷帘门、 彩涂基板料等。还拥有交通设施有限公司公司。是一家专业生产高速公路波形护栏的厂家。 主要产品有:护栏板,立柱 ,热镀锌静电喷涂防阻块,镀锌柱帽,热镀锌防阻块,热镀锌波 形梁护栏 +喷塑 +立柱 +喷塑 +镀锌等。可根据用户需求订做产品, 欢迎有志之士合作开发! 联 系人:任占东 电话:一三九零六三五五七三二 QQ:一九零一六六六八六 经营理念: 一、 超低的价格 我们要做的是尽快占有市场份额, 我们只有用最低的价格,