选择特殊符号

选择搜索类型

请输入搜索

制造镁质砖的主要原料是菱镁矿(MgCO3)或从海水提取的Mg(OH) 2经高温(1600~1900℃)煅烧所得的镁砂,MgO含量大于90%。为适应高温新技术的需要,60年代以来,还研制出MgO含量在96%以上的高纯镁砂和在98~99%以上的超高纯镁砂。高纯镁砂除了要求尽量减少低熔点杂质以外,还必须有较高的体积密度。此外,还有一种CaO和Fe2O3等杂质含量较高的冶金镁砂,用作冶金炉的补炉料。镁砂的化学成分见。

镁铝砖与镁砖比较,具有以下特点:

①镁铝砖的热震稳定性好,可承受水冷20~25次,甚至更高。这是它最突出的优点,比普通镁砖好得多。研究认为,镁铝砖热震稳定性好,是由于镁铝尖晶石和方镁石都属于立方晶系,沿各个晶轴方向的热膨胀大小都相同,故温度波动时膨胀和收缩都比较均匀,产生的热应力较小。

②镁铝砖的主要性能也比镁砖稍强。由于镁铝尖晶石本身的熔点较高,故镁铝砖的荷重软化温度比镁砖有所改善,达到1620~1690℃。

镁铝尖晶石保护方镁石颗粒免受熔渣侵蚀的能力比钙镁橄榄石强,故镁铝砖抵抗碱性熔渣以及氧化铁熔渣的能力较镁砖有所加强。

镁铝砖具有以上优良性能,故在我国已广泛用做炼钢平炉,炼铜反射炉等高温熔炼炉炉顶的砌筑材料,取得了延长炉子寿命的效果。大型平炉可达300炉左右,中小型平炉在1000炉以上。

镁铝砖的 生产工艺与烧成镁砖大体相同,只是在配合料中加入一定比例的工业氧化铝或特级矾土熟料。镁铝砖中Al2O3含量一般以5~10%为好。矾土通常和镁砂按一定比例混合细磨,引入砖的基质之中,也有采用事先合成尖晶石后再进行配料制砖的生产方法。镁铝砖的烧成温度比镁砖约高30~50℃。

烧成镁砖和不烧镁砖 烧成镁砖的制造过程和其他耐火砖相同,要经过破碎、粉碎、配料混合、成型、干燥和烧成等工序。但镁砖的烧成温度较其他砖种为高,一般为1550~1600℃,高纯制品的烧成温度为1750℃,甚至更高。镁砂中如 CaO含量较高,砖料须经困料,以消除CaO的有害作用,改善砖料成型性能。不烧镁砖除不经烧成工序外,其他工艺和烧成镁砖大体相同。

粘土砖550元---900元吨,高铝砖900元---2800元,硅砖1500---2300元,耐火保温砖850---4500元,

硅酸镁铝在水中可膨胀成胶态分散体,呈微碱性,胶体在pH3.5~11稳定,常用量为0.5%~2.5%,最高用量为5%。5%水分散体粘度范围为50~700CPS,有的可达上千CPS。

铝镁合金与彩铝合金的区别。 1、铝镁和彩铝应该属于同样材质,铝镁在同等体积的情况下比彩铝轻的多,价钱也相差3倍左右。 2、两种型材表面工艺有三种:电泳、烤漆、附膜。价格依次由高到低。 3、彩铝的质量要...

镁铝砖是含MgO为85%左右,

MgO与

以方镁石为主要矿物组分的耐火材料制品。按照原料组成的不同,可分为: 用制砖镁砂制成的镁砖,加入少量特级矾土或工业氧化铝的镁铝砖,加入一定量石墨粉的镁碳砖,用质量较差的高硅镁砂制成的镁硅砖。与其他耐火砖相比,镁质砖的耐火度较高,可达2000℃以上,有较高的荷重软化温度,较大的高温机械强度,还有很好的抵抗含有氧化铁和氧化钙的碱性熔渣的化学侵蚀的性能。但一般热稳定性较差。

制品中氧化镁含量为85%左右。氧化铝含量为5%~10%,以方镁石为主晶相、镁铝尖晶石为次晶相(作为主要结合相)的碱性耐火材料。显气孔率一般为15~18%。热膨胀系数为10.6×10-6/℃。抗热震性比相 应的镁砖好。由于基质中分布有熔点较高的镁铝尖晶石,其高温强度较高,荷重软化开始温度在1580℃以上。抗渣性也较好。一般以优质烧结镁砂为粒状料,加入按一定比例配合的镁砂同生矾土或轻烧矾土熟料或工业氧化铝组成的细粉,经混炼、成型和烧成而制得。

镁铝砖以方镁石为主晶相,以镁铝尖晶石为基质,以抗热震性优于镁砖而见长。为改善镁砖的抗热震性,在配料中引入氧化铝或铝矾土熟料细粉,形成镁铝尖晶石基质,从而制成镁铝砖。镁铝砖的特点是抗热震性好,荷重软化温度高,荷重软化温度在1580℃以上,耐玻璃侵蚀性好。随着

镁铝砖从1000℃开始出现塑性流动,至1200℃时已较显著,1300℃时流动加速,这些均与镁铬砖相近而不同于镁砖,且比镁砖开始迅速流动温度高100~200℃。当氧化铝加入量小于15%时,镁铝砖与氧化铁作用不产生膨胀,加入量达15%时呈现微膨胀;20%时则较明显;28%时膨胀严重。

镁质砖大部分用于冶金工业。镁铝砖由于热稳定性好、高温强度大,主要用于 炼钢平炉炉顶等重要部位。高纯镁砖用于转炉和炉外精炼炉的易蚀损区。镁碳砖主要用于转炉、电炉和炉外精炼炉的重要部位。镁硅砖或含SiO2更高的镁橄榄石砖,可用于平炉和玻璃熔窑的蓄热室和水泥回转窑的烧成带。熔粒再结合镁砖,多用在电炉、炉外精炼炉和有色金属冶炼炉中侵蚀严重的关键部位。

镁铝砖的生产工艺与烧成镁砖大致相同,只是在配料中加入一定比例的工业氧化铝或特级铝矾土熟料。工业氧化铝的杂质含量比高铝矾土熟料低。配料中加入天然铝矾土熟料,可改善泥料的塑性,在同样条件下,砖坯体积密度较高。工业氧化铝的加入量一般为5%~10%,通常按一定比例与镁砂共同细磨后,以细粉形式加入,这有利于在制品基质中形成分布均匀的镁铝尖晶石新晶相。也有采用预合成镁铝尖晶石再进行配料制砖的生产方法。配料时临界粒度大,有利于提高制品的抗热震性,但不利于制品的密度和强度,一般采用3mm。粒度一般采用3~1mm与1~0.088mm且应控制3~2mm粗颗粒与小于0.088mm细粉的比例,来提高制品的抗热震性。镁铝砖的烧成温度要根据原料的纯度来确定,一般要比镁砖的烧成温度高30~50℃,高纯镁铝砖的烧成温度达1750~1800℃。

用 高纯镁砂,添加碳素材料,如电极屑或天然石墨,用沥青和酚醛树脂等作结合剂制成。原料经粉碎、筛分,按一定比例配料、混练成型后,砖坯送入隧道烘烤室中进行热处理,处理温度为150~350℃,时间不少于24小时。镁碳砖在炉渣碱度较大、温度波动激烈条件下有良好的耐侵蚀性和抗热冲击性。此外,还有用电熔镁砂制成的熔粒再结合镁砖;用高硅镁砂和蛇纹石制成的、SiO2含量较高的镁硅砖和镁橄榄石砖等。

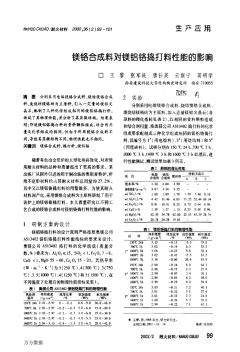

镁铬合成料对镁铝铬捣打料性能的影响

镁铬合成料对镁铝铬捣打料性能的影响

镁铬合成料对镁铝铬捣打料性能的影响

镁铬合成料对镁铝铬捣打料性能的影响

利用铝铬渣与废弃镁碳砖合成镁铝尖晶石材料

利用铝铬渣与废弃镁碳砖合成镁铝尖晶石材料

利用铝铬渣与废弃镁碳砖合成镁铝尖晶石材料

以铁合金厂铝铬渣和钢厂废弃镁碳砖为主要原料,通过固相烧结反应合成MgAl2O4材料,研究分析铝铬渣与废弃镁碳砖细粉比例关系对合成MgAl2O4材料组成和结构的影响。用XRD、SEM及Rietveld quantification软件对材料中结晶相组成和结构进行表征。结果表明:铝铬渣和废弃镁碳砖细粉经1500℃保温2 h煅烧,可以合成出镁铝尖晶石材料。当镁碳砖含量为40%,铝铬渣为60%时,合成材料微观结构中出现典型的镁铝尖晶石八面体形貌特征,结晶相发育完整,结构致密,镁铝尖晶石含量达到94%。

2017年9月7日,《镁砖和镁铝砖》发布。

2018年8月1日,《镁砖和镁铝砖》实施。

《平炉用镁铝砖形状尺寸(YB/T 894-94)》由中国标准出版社出版。

主要起草单位:中钢集团耐火材料有限公司、河南瑞泰耐火材料科技有限公司、大石桥市中建镁砖有限公司。

主要起草人:吴艳霞、郑德胜、白文献、刘锡俊、刘昭、任向阳、赵洪波、唐家彬、杨宗欣。