由于管道施工周期长,一般要求,如果土壤电阻率小于20Q.m,就要安装镁阳极进行临时保护,并通过测试桩与管道连接。而当外加电流阴极保护投用后,再拆除临时保护。

镁阳极的开路电位一般比-l. 55v CSE更负,由于外加电流电位一般控制在一1.55V CSE之上(正于一155v)-所以,镁阳极的存在不会对阴极保护产生负面影响。相反,如果管道受到交流电流干扰,镁阳极还起着排流接地的作用。但值得注意的是,尽管镁阳极消耗的速度会因外加电流阴极保护的存在而变慢,但时间久了也会消耗尽,那时,只有钢芯与管道连接,会成为管道的漏电点。所以,一般都要求在外加电流阴极保护投用后,拆除临时阴保。临时阴保的存在还会对日后的管道断电电位测量带来困难。

对于施加阴极保护的管道要做到经济合理跟技术可行,这就要满足一定的条件,如下:

①要保证管道纵向连接的导电性

②管道的覆盖层要保证有足够的电阻

③要保证管道跟其他低电阻接地装置的电绝缘性。

环氧类防腐涂料

1.环底漆 2.铁红高防腐防锈底漆 3.富锌环氧防锈底漆 4.富锌环氧防锈底漆 5.云铁环氧防锈底漆 6.云铁环氧防锈底漆 7.红丹环氧防锈漆 8.铁红车间底漆 9.铁红环氧甲板漆 10.环氧磁漆 11.环氧防腐面漆 12.环氧煤沥青重防腐涂料 13.环氧煤沥青防锈底漆 14.黑色抗静电耐油底漆 15.黑色抗静电耐油面漆 16.无机硅酸锌底漆

国外环氧树脂复合材料涂料体系较为权威的有美国阿莫370管道涂层(AP370PLC),适用于保护管道免受磨损、严酷的环境条件及外部腐蚀。AP370PLC是一种长期的防腐蚀屏障,适用于从土地到空气中的过渡部分。AP370PLC形成了一道化学屏障,能阻挡大多数的化学品,包括烧碱、稀酸、盐溶液、水、蒸汽及石油溶剂。它是一种湿敷产品,因此既能用于直管又能用于弯管、T型管及其它外形结构。由于其耐久性,该体系大大减少了定期维修。

特性:混合比例为1:1(等量混合)

颜色:A部分为白色,B部分为黑色,混合&固化后为浅灰色

AP370PLC套件可提供1夸脱、1/2加仑和1加仑桶装带1卷玻纤布胶带(备注:1加仑套件能够覆盖大约25平方英尺的管道表面)

连续工作温度:-51°C至91°C

使用时限/工作时间:24°C,约45分钟

固化时间:29°C,约2小时

提供UV防护

环氧树脂370A&B的储存期为2年

丙烯酸\聚氨酯

1.高分子互穿网络防腐底漆 2.高分子互穿网络防腐涂料 3.灰铝粉石墨醇酸磁漆 4.聚氨脂防锈底漆 5.聚氨脂中间漆 6.聚氨脂防腐面漆 7.丙烯酸聚氨酯磁漆

氯化橡胶防腐涂料

1.氯磺化聚乙烯面漆 2.氯磺化聚乙烯底漆 3.高氯化聚乙烯面漆 4.高氯化聚乙烯底漆 5.氯化橡胶厚浆甲板漆 6.氯化橡胶厚浆型防锈漆 7.氯化橡胶船壳漆 8.氯化橡胶防腐面漆 9.氯化橡胶水线面漆 10.过氯乙烯清漆 11.过氯乙烯外用磁漆 12.过氯乙烯底漆 13.过氯乙烯防腐漆

耐高温防腐涂料

1.有机硅耐热底漆 2.有机硅耐热漆磁漆 3.有机硅耐热漆磁漆 4.有机硅耐热漆 5.有机硅耐热漆 6.有机硅耐热漆 7.有机硅耐热漆

油罐内外壁防腐涂料

1.铁红环氧改性聚氨酯耐油漆 2.灰色环氧改性聚氨酯耐油漆 3.环氧聚氨酯防腐面漆 4.环氧耐油面漆

内外墙建筑涂料

1.环保内墙漆 2.内墙漆 3.外墙漆 4.弹性外墙漆 5.湘江涂料

特种涂料

1.反光漆 2.荧光漆 3.黄金漆 4.塑胶漆 5.冷镀锌

防火涂料

粉末涂料

1.粉末涂料 2.纯环氧型粉末涂料 3.环氧聚酯型粉末涂料

彩钢板防水涂料

1.彩钢板防水涂料 2.彩钢板防水涂料 3.缝织聚酯防水布

水性隔热涂料

混凝土基面防水涂料

1.混凝土防水涂料 十四、地坪涂料 1.高档丙烯酸地坪涂料 2.环氧地坪封闭底漆 3.环氧耐磨地坪中间漆 4.环氧耐磨地坪漆 5.环氧抗静电耐磨地坪漆 6.聚氨脂耐磨水泥地面漆 7.醇酸地板漆 8.氯化橡胶地坪漆 9.马路划线漆 10.环氧自流平地坪漆

树脂类防腐蚀材料

1.环氧树脂(EP):指分子中含有两个以上环氧基团的有机高分子化合物,是防腐蚀工程中普遍应用的合成树脂。具有优良的黏结性能,较好的耐腐蚀和耐热性能,固化收缩率低,工艺性能良好的特点

2.乙烯基酯树脂:由甲基丙烯酸或丙烯酸和环氧树脂加成反应的产物,易溶于苯乙烯(交链剂);工程应用的主要有环氧甲基丙烯酸型、异酸酯改性的环氧丙烯酸型和酚醛环氧甲基丙烯酸型

3.不饱和聚酯树脂(UP):由不饱和二元酸或酸酐、饱和二元酸或酸酐、二元醇进行缩聚而成,是制造纤维增强塑料的一种重要树脂

4.呋喃树脂:是以糠醛为基本原料制成,具有呋喃环结构的一类热固型树脂的统称,主要包括糠醇树脂、糠醛树脂、糠酮树脂、糠醛-糠醇树脂、苯酚-糠醛树脂

5.酚醛树脂:指由酚类化合物和醛类化合物经缩聚反应制得的合成树脂,常用的有苯酚甲醛树脂、甲酚甲醛树脂、二甲酚甲醛树脂和苯酚糠醛树脂等。

国外管道防腐技术

从90年代开始 国外防腐涂料发展的特点是涂料产品结构在发生根本性改变,其改变方向以节省资源、无污染、经济、高效、有利生产为原则,在防腐材料研究中,着眼于发展复合材料或复合结构,强调涂层具有良好的导电性能和物理性能,稳定的化学性能和较宽的温度适应性能,既起到防腐绝缘作用,又能保温和提高管道强度。

据防腐专家们的观点,防腐涂层技术的发展应为:

(1)发展试验技术和完善质量控制体系,保证涂料及涂层在预制厂的出厂质量;

(2)进一步提高现有管道涂料的粘结力、柔韧性、耐磨、耐湿气和氧气的渗透性;

(3)研制耐热温度达127℃的新型耐热涂料;

(4)降低涂装过程中能耗及进行管道表面处理的费用;

(5)使涂层具有更宽的适应范围,强度更大;

(6)研究和开发高度自动化的喷涂工艺。

这些材料和结构要具有良好的介电性能、物理性能、稳定的化学性能和较宽的温度适应范围等。对国外特别是北美和俄罗斯等国的管道大修施工技术水平、防腐技术、材料和设备进行的系统调研情况,认为调研结果对我国引进国外先进的修复技术、机械化修复设备和产品,如:阿莫370 管道涂层(AP370PLC) 、阿莫385管道维护涂层(AP385PMC)、诺维克R200(液体级别)、EA管道修复、阿克EE-11、 碳纤维管道缠绕系统-钻石缠绕带等,这些优秀的管道防腐技术对提高我国管道的防腐修复技术水平、施工质量和进度,具有重要的指导性作用。

国内管道防腐技术

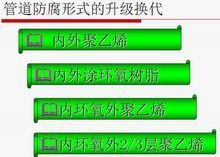

我国历史上使用最多、时间最长的是沥青防腐涂层,之后是煤焦油瓷漆、环氧沥青涂层,再后来发展到聚乙烯包覆涂层。聚乙烯涂层的出现推动了粉末涂料的迅猛发展,随后环氧粉末涂层以其优异的附着性和防腐性开始应用于管道防腐。

首先,环氧煤沥青漆涂层:具体如下:

1)现场施工中,环氧树脂的固化受温度影响,固化较慢,施工工期长。

2)由于在施工中添加大批溶剂,轻易给某些施工单位提供偷工减料(多加溶剂,冲稀涂料,升高造价)的时机。

3)由于是双组份,现场施工时会发生固化剂配比不准或搅拌不匀,易形成固化不好或固化后质量不均。

4)防腐层中采用玻璃布增强,玻璃布含蜡,影响层间粘接力,施工进程中发生玻璃纤维,易损伤施工工人皮肤,一般工人不愿意也不好好干。

其次,水泥砂浆内衬防腐:管道内壁采用此防腐形式容易出现空鼓的情况(容易出现针孔等),抗渗水能力差,整体性不强。对环境要求比较高,需要在10℃以上才能施工。由于水泥砂浆中水泥用量较多,收缩性大,当水泥砂浆找平层硬化收缩所产生的内应力大于砂浆与混凝土的粘结力时,砂浆找平层与混凝土之间起壳空鼓。如果施工操作不当,起壳空鼓现象更为严重。久而久之,特别是受振动后,起壳空鼓范围扩大,导致防腐层起壳开裂脱落。

再次,聚乙烯涂层:具有很好的韧性,抗弯折,耐冲击、阴极保护电流低、耐酸耐碱污染小、适用温度范围宽、适当改性具有很好的耐候性、涂装工艺简单等优点。但该涂层致密度较低,会缓慢渗水;聚乙烯分子具有非极性结构,决定了它与钢铁的附着性相对差一些。两重原因致使该涂层在长期使用过程中有脱落的风险。

再次,环氧粉末涂层:涂层的致密结构决定了它很强的防腐性,环氧分子的极性结构决定了它很强的附着性,是一种防腐效果好的涂料。只是涂层薄而脆,在吊装、运输、堆放过程中机械碰伤的可能性很大,且环氧结构抗紫外线能力很差,不适合管道外壁、外表面涂装。

最后,聚乙烯和环氧虽然都具有优良的耐腐性,但是聚乙烯属于热塑性物质,柔性好,耐磕碰,由于是非极性分子与钢管附着力的持久性差;环氧树脂属于极性分子,有羟基基团在一定温度下,易与钢管发生反应,附着力极强,但是由于是热固性物质,不耐磕碰。因此两种材料的组合属于目前防腐行业最佳搭配。

涂塑钢管行业由最早的内外聚乙烯,由于附着力问题,发展到内外环氧,但是外环氧层不耐磕碰,后来发展到第三代内环氧外聚乙烯,但是单层聚乙烯直接与钢管结合还是存在附着力问题,最后升级到第四代防腐--3PE外防腐熔结环氧粉末内防腐管道,如右图所示。

外3PE内熔结环氧复合钢管广泛应用到水利行业,市政行业以及长距离输水管线,例如:南水北调配套工程,

总之,管道防腐不管是国内还是国外主要防腐形式不外乎以下三种:

1.改变金属的内部组织结构

2.保护层法

3.电化学保护法

而对于长距离输水工程中的钢管防腐,通常采用保护层法。就是上面讲到的不同的防腐层技术

5月上旬,中国石油管道局防腐公司研究的管道三层结构防腐层新的涂装工艺,获得国家发明专利,这标志着我国管道防腐技术已位于世界前列。

2008年,作为中国石油唯一的专业化管道防腐公司,管道局防腐公司在承担国家科技支撑计划课题--X80高钢级大口径管道施工装备与关键技术研究中,探索管道三层结构防腐层新工艺。

研究将胶黏剂层制备工艺从现有挤出机挤出包变为静电粉末喷涂,即在环氧粉末层胶化过程中将胶黏剂粉末喷涂上去,取代大型挤出机,解决原工艺操作控制难和三层间剥离性能不稳定等问题。

该技术发明能够提高三层结构的整体性,改善三层结构防腐层附着力和抗阴极剥离性能,节省挤出机设备,降低三层结构防腐层成本,并为弯管防腐层涂装提供更高效的技术。

经过现场涂装试验和防腐层性能测试评定,采用新工艺的防腐层检测结果达到了国家标准,通过了国家知识产权局审核,获得发明专利。