煤气热处理炉文献

热处理炉的选用

热处理炉的选用

热处理炉的选用

一 . 常用热处理炉炉型的选择 炉型的选择 炉型应依据不同的工艺要求及工件的类型来决定 1 .对于不能成批定型生产的,工件大小不相等的,种类较多的,要求工艺上具有通用性、 多用性的,可选用箱式炉。 2 .加热长轴类及长的丝杆,管子等工件时,可选用深井式电炉。 3 .小批量的渗碳零件,可选用井式气体渗碳炉。 4 .对于大批量的汽车、拖拉机齿轮等零件的生产可选连续式渗碳生产线或箱式多用炉。 5 .对冲压件板材坯料的加热大批量生产时,最好选用滚动炉,辊底炉。 6 .对成批的定型零件,生产上可选用推杆式或传送带式电阻炉(推杆炉或铸带炉) 7 .小型机械零件如:螺钉,螺母等可选用振底式炉或网带式炉。 8 .钢球及滚柱热处理可选用内螺旋的回转管炉。 9 .有色金属锭坯在大批量生产时可用推杆式炉, 而对有色金属小零件及材料可用空气循环 加热炉。 二 . 加热缺陷及控制 一 ) 、过热现象 我们知道热处理

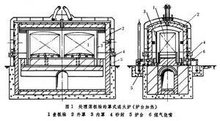

燃气式热处理炉的节能技术改造

燃气式热处理炉的节能技术改造

燃气式热处理炉的节能技术改造

文中从炉体结构改造、提高自动化程度以及废热回收再利用等方面对燃气炉更新改造进行了阐述,通过生产实践应用在温控PLC集散式控制系统方面达到国内先进水平并取得了节能降耗的成功经验。