逆流浸出文献

方形逆流冷却塔

方形逆流冷却塔

方形逆流冷却塔

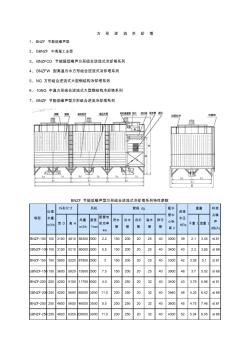

方 形 逆 流 冷 却 塔 1、BNZF 节能低噪声型 2、GBNZF 中高温工业型 3、BNZFCD 节能超低噪声方形组合逆流式冷却塔系列 4、BNZFW 型高温污水方形组合逆流式冷却塔系列 5、NG 方形组合逆流式大型钢结构冷却塔系列 6、10NG 中温方形组合逆流式大型钢结构冷却塔系列 7、BNZF 节能低噪声型方形组合逆流冷却塔系列 BNZF 节能低噪声型方形组合逆流式冷却塔系列特性参数 塔型 处理 水量 m3/h 外形尺寸 风机 管径 dg 配水 管中 心标 高 h 进塔 水压 KPa 重量 标准 点噪 声 dB(A) 宽 D 高 H 风量 m3/h 直径 ?mm 配套电 机功率 kw 进水 管 出水 管 自补 管 溢水 管 排污 管 干重 t 湿重 t BNZF-100 100 3100 4810 58300 2000 2.2 150 200 20 25 40

冷却塔(方型逆流)

冷却塔(方型逆流)

冷却塔(方型逆流)

方形逆流式玻璃钢冷却塔简介 一、产品介绍 本公司生产的冷却塔系列产品是机械工业部第四设计院在原设计的同类塔测试数据基础 上并吸收国内外同类产品的先进技术而改进设计的。 GFNDP系列冷却塔,塔机匹配合理,电机、减速器采用 名优冷却塔专用机,运转平衡,噪声低;它具有热力性 能好、电耗少、整塔稳定性好,外型美观,噪声低、施 工周期短,成本低等特点。采用最新技术设计,飞溅 小,噪音低,易保养 ,冷却塔组件精心设计制造 ,结构轻 盈、组装容易、坚固耐用,冷却塔性能皆经测试,效果高。 在吸收了国内外同类产品的先进经验和设计单位及用户的宝贵意见的基础上设计的 GFNDP方形逆流式玻璃钢冷却塔应用了二项国家专利: 1.“节能型玻璃钢冷却塔”(专利号: 88215994.1),它采用了变扭矩变极电机,使 之在保证热力性能的前提下,全年耗电节能 40~52%,居国内外领先水平。该设计的特点是 当气温较低时,