第1章引言——难熔金属材料深加工技术与难熔金属材料性能的关系1

1.1深度加工技术与材料的物理性质关系1

1.2深度加工技术与材料的化学性质息息相关2

1.3深度加工技术与材料的力学性能的关系3

1.4深加工技术与材料的组织性能关系3

参考文献4

第2章难熔金属材料的主要性能5

2.1钨和钨合金的性能5

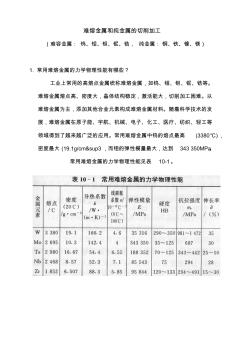

2.1.1钨的性能5

2.1.2钨合金的性能9

2.2钼和钼合金性能20

2.2.1钼的性能20

2.2.2钼合金的性能22

2.3钽和钽合金性能29

2.3.1钽的性能29

2.3.2钽合金的性能34

2.4铌和铌合金性能40

2.4.1铌的性能40

2.4.2铌合金的性能44

2.5铱和铱合金的性能54

2.5.1铱的性能54

2.5.2铱合金的性能56

参考文献57

第3章难熔金属材料深加工中的机械加工技术60

3.1车削加工60

3.1.1车刀几何参数和车削工艺参数60

3.1.2车削设备61

3.1.3钨及其合金的车削加工61

3.1.4钼及其合金的车削加工67

3.1.5铌的车削加工67

3.1.6钽的车削加工68

3.1.7铱的车削加工69

3.2铣削加工69

3.2.1刀具的几何参数69

3.2.2铣削工艺参数69

3.3钻削加工70

3.4切断71

3.4.1砂轮片切割71

3.4.2阳极机械切割71

3.4.3圆盘切割和弓形锯切割71

3.4.4难熔金属材料板、带材的剪切72

3.5磨削加工72

3.5.1磨削的种类和功能72

3.5.2磨削设备73

3.5.3磨具选择73

3.5.4磨削的基本参数74

3.5.5钨及其合金的磨削加工76

3.5.6钼及其合金的磨削加工78

3.5.7钽、铌的磨削加工78

参考文献78

第4章难熔金属材料的冲压成形加工技术79

4.1概述79

4.1.1金属冲压变形80

4.1.2金属板料成形性的评价82

4.2冲裁加工(剪切分离)技术84

4.2.1冲裁加工机理84

4.2.2剪切分离种类和工序性质85

4.2.3冲裁设备的选用87

4.2.4冲裁模设计88

4.2.5冲裁工艺97

4.3冲压成形技术100

4.3.1成形分类和基本工序100

4.3.2弯曲技术102

4.3.3拉深技术110

4.3.4翻边技术117

4.3.5胀形技术119

4.4旋压成形技术121

4.4.1旋压成形分类和工艺特点121

4.4.2旋压设备123

4.4.3材料的可旋性125

4.4.4锥形件的旋压125

4.4.5管形件旋压128

4.4.6确定难熔金属材料旋压工艺主要参数小结131

4.4.7常见的旋压产品缺陷及消除办法134

4.4.8难熔金属板料旋压成形和制品实例135

4.5矫直技术137

4.5.1概述137

4.5.2板材辊式矫直137

4.5.3丝材矫直138

4.6难熔金属材料深加工中的有限元模拟技术140

4.6.1塑性加工工艺分析模型140

4.6.2塑性加工有限元法142

4.6.3深加工模拟实例143

参考文献148

第5章难熔金属材料深加工中的电火花加工技术150

5.1电火花加工原理及影响材料放电腐蚀的主要因素150

5.1.1电火花加工原理150

5.1.2影响材料放电腐蚀的主要因素151

5.2电火花加工结构和切削速度152

5.2.1结构152

5.2.2切割速度152

5.3电火花加工在难熔金属材料深加工中的应用152

5.4电火花线切割加工153

5.4.1电火花线切割加工机床构成153

5.4.2电火花线切割加工分类及其特性154

5.4.3高速走丝电火花线切割加工155

5.4.4低速走丝电火花线切割加工157

5.5电火花成形加工158

5.5.1电火花成形加工的机床构成159

5.5.2电火花形成加工方法159

5.6难熔金属材料电火花加工产品实例161

5.6.1钨及其合金准直片161

5.6.2钨、钼模具161

参考文献162

第6章难熔金属材料深加工中的电解加工和化学加工技术164

6.1电解加工技术164

6.1.1电解加工原理164

6.1.2电解加工间隙165

6.1.3电解液167

6.1.4影响电解加工的工艺参数168

6.1.5电解加工设备169

6.1.6电解加工在难熔金属材料深加工中的应用169

6.2化学加工技术171

6.2.1化学铣切加工171

6.2.2光刻加工172

参考文献174

第7章难熔金属材料深加工中的表面处理技术175

7.1除油清洗176

7.1.1化学除油176

7.1.2有机溶剂(或水蒸气)除油177

7.1.3电化学除油177

7.2金属表面除氧化皮179

7.2.1钨、钼表面除氧化皮179

7.2.2钽、铌表面除氧化皮180

7.3阳极氧化181

7.3.1阳极氧化原理181

7.3.2阳极氧化的工艺参数181

7.4电化学抛光、化学抛光和机械抛光技术183

7.4.1电化学抛光184

7.4.2化学抛光187

7.4.3机械抛光190

7.4.4电化学机械复合抛光191

7.4.5各种抛光方法所能达到的表面粗糙度比较193

参考文献194

第8章难熔金属材料的表面防护技术195

8.1难熔金属材料领域里常用的表面防护技术196

8.1.1热喷涂技术196

8.1.2熔结涂层技术200

8.1.3物理气相沉积(PVD)201

8.1.4化学气相沉积(CVD)205

8.1.5电镀技术207

8.1.6化学热处理技术208

8.2钨及其合金的氧化与防护209

8.2.1钨的氧化行为209

8.2.2钨的抗氧化防护涂层210

8.3钼及其合金的氧化与防护211

8.3.1钼及其合金的氧化211

8.3.2钼合金涂层防护211

8.4钽及其合金的氧化与防护217

8.4.1钽及Ta10W合金的氧化行为217

8.4.2钽合金的涂层防护217

8.5铌及其合金的氧化与防护219

8.5.1铌及其合金的氧化行为219

8.5.2铌合金化防护途径220

8.5.3铌合金的抗氧化防护221

8.6铱涂层230

8.6.1铱的氧化行为230

8.6.2铱涂层制备230

8.7覆盖层检测与质量评估235

8.7.1覆盖层外观检测235

8.7.2覆盖层厚度的检测236

8.7.3覆盖层结合力(附着力)的检测237

8.7.4覆盖层硬度的测定238

参考文献239

第9章难熔金属材料深加工中的连接技术241

9.1机械连接技术241

9.1.1咬接241

9.1.2铆钉连接241

9.1.3螺纹连接245

9.1.4难熔金属铆接制品实例246

9.2焊接技术247

9.2.1TIG焊接247

9.2.2MIG焊接250

9.2.3电子束焊接252

9.2.4钎焊254

9.2.5扩散焊258

9.2.6电阻焊259

9.3难熔金属材料焊接260

9.3.1难熔金属的焊接特性260

9.3.2钨的焊接261

9.3.3钼及其合金的焊接263

9.3.4钽及其合金的焊接265

9.3.5铌及其合金的焊接268

9.3.6铱及其合金的焊接274

9.3.7异种难熔金属的焊接276

9.3.8难熔金属及其合金与其他有色金属的焊接277

9.3.9难熔金属及其合金与钢的焊接280

9.3.10钨与石墨的焊接284

9.3.11钼及钼合金对玻璃的封接288

参考文献290

第10章难熔金属材料深加工技术组合集成的产品实例292

10.1超高温钨丝网发热体292

10.1.1钨发热体类型及规格292

10.1.2超高温钨丝网发热体的制作293

10.2超高温氢气炉的数字模拟295

10.2.1炉体模型装置295

10.2.2边界条件295

10.2.3材料数据296

10.2.4求解程序296

10.2.5超高温氢气炉的数字模拟结果296

10.3钨钼复合靶制备300

10.3.1制备流程300

10.3.2制备工艺300

10.3.3复合靶面层与基体层的结合情况301

10.3.4本节小结301

10.4宇航用铱合金热源密封盒302

10.4.1密封盒结构303

10.4.2密封盒制备流程303

10.4.3密封盒制备内容303

10.4.4本节小结305

参考文献306

后记308 2100433B

北京市难熔金属材料工程技术研究中心

北京市难熔金属材料工程技术研究中心

难熔金属和纯金属的切削加工

难熔金属和纯金属的切削加工