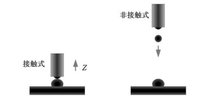

流体点胶技术是微电子封装中的一项关键技术,它可以构造形成点、线、面(涂敷)及各种图形,大量应用于芯片固定、封装倒扣和芯片涂敷。这项技术以受控的方式对流体进行精确分配,可将理想大小的流体(焊剂、导电胶、环氧树脂和粘合剂等)转移到工件(芯片、电子元件等)的合适位置,以实现元器件之间机械或电气的连接,该技术要求点胶系统操作性能好、点胶速度高且点出的胶点一致性好和精度高。目前,国内外都在研究能够适应多种流体材料,并具有更好柔性的点胶设备,使其能精确控制流体流量和胶点的位置,以获得均匀的胶点,同时实现对胶点的准确定位,以适应电子封装行业发展的需要。随着封装产业的发展,点胶技术也逐渐由接触式点胶向无接触式(喷射)点胶转变。过去的几十年里,接触式针头点胶研究已取得较大进展,能实现胶点的准确定位,并能获得直径小到100微米的胶点,但其点胶速度慢且胶点一致性较差;无接触式喷射点胶的出现,大大提高了流体材料分配的速度,喷射频率高,并且胶点均匀、一致性好。

-