氰化法提金工艺基本工序文献

原矿固化焙烧提金工艺的改造及生产实践

原矿固化焙烧提金工艺的改造及生产实践

原矿固化焙烧提金工艺的改造及生产实践

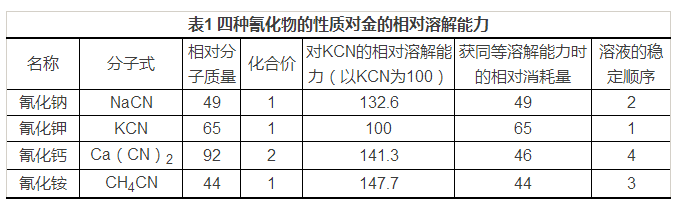

对原矿固化焙烧提金工艺进行了系统改造,提高了砷、硫的固定率和金的回收率,降低了煤耗,节约了能源,解决了环境污染问题,提高了企业的经济效益。本文对该工艺的系统改造过程进行了阐述和总结,共同行借鉴参考,对于推动该项新工艺在我国的应用具有现实意义。

假装贴金工艺技法

假装贴金工艺技法

假装贴金工艺技法

家装贴金工艺技法 木器的贴金 一、清洁 首先必须用砂纸抛磨用木, 木胶,胶合板制成的框以清除所有薄木条或突出部分。 用涂木灰 泥填充所有孔或缺陷。 二、准备 1)、准备好灰泥胶并用一把刷子将其涂到框上。几个小时后,待灰泥表面干燥时,必须用 砂纸再次抛磨并用彩色清漆涂盖。 第一层清漆的颜色可以根据自己想要的效果而定: 黄色用 于贴较亮的金箔,土色用于古典效果,白色和灰色用于银箔。 2)、在后续阶段中涂在产品上作于底子的清漆层可以替代灰泥层。催化的聚脂清漆(用 40-50%的催化剂和 10-20%的聚氨脂稀释的稀释剂),可以用喷枪来喷涂。根据您所想要的 效果,它可以是不同的颜色。涂层工艺结束后,让木器干燥约两个小时。 三、抛磨 当准备工序完成后,应抛光灰泥或清漆的任何瑕疵或灰泥滴液。 四、上胶 现在,木器已准备好上胶, 我们使用的是白色水溶性贴金胶水。 用一把刷子均匀地涂在或喷 在要贴金的部分