燃料脱硫煤脱硫文献

888脱硫催化剂在焦炉煤气脱硫中的应用

888脱硫催化剂在焦炉煤气脱硫中的应用

888脱硫催化剂在焦炉煤气脱硫中的应用

888脱硫催化剂在焦炉煤气脱硫中的应用 作者: 齐书奎, 殷凯, 杨强, Qi Shukui , Yin Kai , Yang Qiang 作者单位: 山东民生煤化工有限公司,济宁,272015 刊名: 煤化工 英文刊名: COAL CHEMICAL INDUSTRY 年,卷(期): 2006,34(1) 引用次数: 0次 相似文献(9条) 1.期刊论文 唐惠庆 . 刘军利 . 郭占成 . 叶树峰 炼焦过程利用含锌粉尘实现高温焦炉煤气脱硫的实验与模拟 -过程工 程学报 2003,3(3) 提出了在炼焦过程中利用含锌粉尘作为焦煤添加剂,从而实现高温焦炉煤气脱硫的设想.热力学模拟计算和实验表明,在炼焦前期,含锌粉尘是非常有 效的缚硫剂. 而在炼焦后期,在炼焦室中锌呈气态从半焦中进入焦炉煤气,在焦炉煤气离开炼焦室后,气态锌与硫化氢反应生成固态硫化锌. 脱硫产物自动 从焦炉煤气中分离出

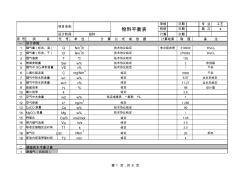

脱硫物料平衡计算表

脱硫物料平衡计算表

脱硫物料平衡计算表

日期 日期 日期 L/G 烟温和水平衡计算 原烟气(风机前) 物料平衡表 审核 校核 计算 Ca Mg 275063 技术协议给定 w1 备 注 单台吸收塔 310000 135 6%O2 计算结果 收到基 / 给定mg/Nm3 w% v% s 给定 干态 烟气量(标态、湿) 烟气量(标态、干) 17 98 取 值 项目名称 T 投标 Q Q' 设计阶段 技术协议给定 技术协议给定 项 目 代 号 单 位 Sar w% Nm3/h Nm3/h 烟气温度 燃煤含硫量 ℃ 技术协议给定 计 算 公 式 或 依 据 一 2 序 号 5 3 4 6 15 二 1 7 8 9 10 11 12 13 1 2 14 版 次 专 业 标态 工艺 4 设计参数 6%O2 wv1 η 设计值脱硫效率 空气密度 烟气中 SO2体积含量 19 液气比 吸收区接触反应时间 二氧化