生产周期文献

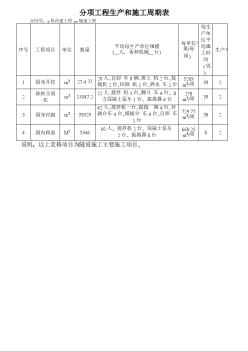

分项工程生产和施工周期表

分项工程生产和施工周期表

分项工程生产和施工周期表

分项工程生产和施工周期表 合同号:x段改建工程xx隧道工程 序号 工程项目 单位 数量 平均每生产单位规模 ( 人,各种机械 台) 每单位生产率(数量/每周) 每生产单位平均施工时间(周) 生产单位总数(个) 1 洞身开挖 m3 27.4万 20人、自卸车8辆、推土机2台、装载机2台、挖掘机1台、洒水车2台 5269 m3/周 39 2 2 仰拱及填充 m3 13347.2 22人、搅拌机1台、翻斗车4台、8方混凝土泵车1台、振捣器4台 278 m3/周 39 2 3 洞身衬砌 m3 35029 42人、搅拌机一台、振捣器4台、衬砌台车4台、模板台车4台、自卸车1台 729.77 m3/周 38 2 4 洞内路面 M2 5346 60人、搅拌机2台、混凝土泵车2台、振捣器8台 668.25 m3/周

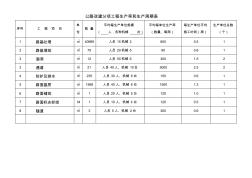

公路改建分项工程生产率和生产周期表

公路改建分项工程生产率和生产周期表

公路改建分项工程生产率和生产周期表

公路改建分项工程生产率和生产周期表 序号 工 程 项 目 单 位 数 量 平均每生产单位规模 ( 人,各种机械 台) 平均每单位生产率 (数量、每周) 每生产单位平均 施工时间(周) 生产单位总数 (个) 1 路基处理 m 3 40989 人员 15机械 2 800 0.5 1 2 路基填筑 m 3 75 人员 20机械 5 80 0.8 1 3 涵洞 m 2 12 人员 50机械 6 300 1.5 2 3 通道 m 2 21 人员 40人、机械 10台 5000 2.5 2 4 防护及排水 m 2 235 人员 30人、机械 8台 150 0.6 1 5 路面基层 m 2 1568 人员 40人、机械 6台 1500 1.3 1 6 路面铺筑 m 2 1 人员 20人、机械 5台 120 1.0 1 7 路面标志标线 M 1 人员 10人、机械 4台 120 0.5 1