第1章 数控装置 1

1.1 数控技术与数控系统的基本概念 1

1.2 计算机数控的硬件系统 2

1.2.1 微处理器 2

1.2.2 微处理器的结构与类型 3

1.2.3 存储器 4

1.2.4 总线 5

1.2.5 可编程序控制器 5

1.2.6 输入/输出接口 6

1.2.7 位置控制器 6

1.3 计算机数控的软件系统 6

1.3.1 指令 7

1.3.2 程序 7

1.3.3 编程语言 7

1.3.4 CNC系统软件的分类 8

1.3.5 CNC系统软件的结构类型 9

1.3.6 CNC系统软件的特点 9

1.4 计算机数控的功能 11

1.4.1 计算机数控的基本功能 11

1.4.2 计算机数控的选择功能 13

1.4.3 计算机数控的信息处理过程 13

1.5 计算机数控系统的分类 14

1.5.1 按数控系统的运动轨迹分类 14

1.5.2 按伺服控制方式分类 15

1.5.3 相关知识连接--插补原理与补偿原理 17

习题与实践训练 17

第2章 计算机数控伺服驱动系统 19

2.1 伺服控制原理 19

2.1.1 位置伺服系统控制原理框图 19

2.1.2 相位比较伺服系统 20

2.1.3 幅值比较伺服系统 21

2.1.4 数字式伺服系统 21

2.1.5 相关知识连接--自动控制的基本规律与调节器 22

2.2 步进电动机伺服驱动系统 23

2.2.1 步进电动机伺服系统工作原理 23

2.2.2 相关知识连接--步进电动机的分类、结构与工作原理 26

2.3 直流伺服驱动系统 28

2.3.1 直流伺服驱动系统的调速原理 28

2.3.2 相关知识连接--直流电动机结构与工作原理 30

2.4 交流伺服驱动系统 35

2.4.1 交流伺服驱动系统的控制原理 35

2.4.2 相关知识连接--交流伺服电动机 40

2.5 主轴驱动系统 42

2.5.1 现代数控机床对主轴传动提出的要求 43

2.5.2 主轴驱动系统的类型 43

习题与实践训练 44

第3章 检测装置 45

3.1 光栅 45

3.1.1 光栅的种类、结构与工作原理 46

3.1.2 提高光栅检测装置分辨精度的细分电路 47

3.1.3 编码器 48

3.2 旋转变压器和感应同步器 51

3.2.1 旋转变压器 51

3.2.2 感应同步器 54

习题与实践训练 56

第4章 数控机床电气控制基础 57

4.1 数控机床低压电器基础知识 57

4.1.1 低压电器的分类与作用 57

4.1.2 常用低压电器的组成与主要技术参数 58

4.2 常用低压电器元件的结构、工作原理及其选用 59

4.2.1 低压熔断器 59

4.2.2 低压开关电器 61

4.2.3 主令电器 62

4.2.4 接触器 65

4.2.5 继电器 67

4.2.6 变压器 70

4.3 导线与电缆的分类与导线安全载流量 71

4.3.1 导线与电缆的分类(铜材) 71

4.3.2 绝缘导线与电缆截面的选择 72

4.4 电工识图基础 73

4.4.1 电气控制原理图读图的原理及方法 73

4.4.2 位置图、接线图的绘制方法 73

习题与实践训练 74

第5章 数控机床编程指令体系 75

5.1 数控机床坐标轴、坐标系、零点与参考点 75

5.1.1 数控机床坐标轴 75

5.1.2 坐标轴运动方向的规定 75

5.1.3 数控机床坐标系、零点和参考点 76

5.1.4 数控机床工件坐标系、程序原点和对刀点 77

5.2 数控编程的基本知识 78

5.2.1 零件程序的结构和指令字格式 78

5.2.2 程序段的格式与一般结构 79

5.3 HNC-21/22数控系统编程指令体系 79

5.3.1 机床数字控制代码 79

5.3.2 辅助功能M代码 80

5.3.3 主轴功能S、进给功能F和刀具功能T 82

5.3.4 准备功能G代码 83

5.3.5 数控车床加工零件编程示例 83

习题与实践训练 85

第6章 HED-21S型数控机床 86

6.1 数控机床的发展慨况 86

6.1.1 我国数控技术现状 86

6.1.2 世界数控技术发展趋势 87

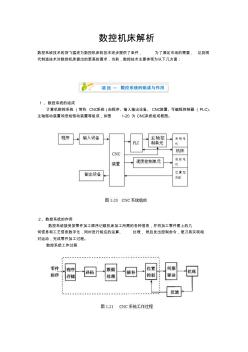

6.2 HED-21S型数控系统的组成和基本工作原理 87

6.2.1 HED-21S型数控系统的组成 87

6.2.2 数控机床的基本工作原理 90

6.3 HED-21/22车床基本操作 90

6.3.1 操作注意事项 90

6.3.2 开机、关机、急停、复位、回机床参考点、超程解除 91

6.3.3 数控机床手动操作步骤 91

6.3.4 MDI录入操作 92

6.3.5 程序编辑 93

6.3.6 程序管理 94

6.3.7 程序运行 95

6.3.8 数据设置 96

6.3.9 参数设置及显示 97

习题与实践训练 98

第7章 数控机床机电接口 99

7.1 数控机床的电气接口 99

7.1.1 接口的类型 99

7.1.2 CNC装置与PLC的数据交换和处理过程 99

7.1.3 接口信号的种类 100

7.1.4 接口电路的主要任务 100

7.2 HED-21S型数控系统电气原理 100

7.2.1 数控系统电气(电源部分)原理 100

7.2.2 继电器与输入/输出开关量原理 100

7.2.3 HC5301-R继电器板、输入端子板 101

7.2.4 数控系统电气(输出开关量)原理 103

7.2.5 数控系统电气(输入开关量)原理 104

7.2.6 数控系统电气(手摇单元)原理 105

7.2.7 数控系统电气(光栅尺)原理 105

7.2.8 数控系统电气(主轴单元)原理 106

7.2.9 数控系统电气(步进单元)原理 106

7.3 HED-21S数控装置接口 107

7.3.1 数控装置接口 107

7.3.2 接口功能定义 107

7.4 日立SJ100系列变频器电气接口与参数 111

7.4.1 日立SJ100系列变频器控制面板 111

7.4.2 按键功能定义与指示灯显示含义 111

7.4.3 变频器常有的功能参数 112

7.4.4 日立SJ100系列变频器参数表 113

7.4.5 日立SJ100系列变频器主要错误报警及故障诊断 113

7.4.6 日立SJ100系列变频器操作 114

7.4.7 变频器常用参数的设置 115

7.4.8 日立SJ100系列变频器智能端子 115

7.4.9 变频器智能端子速度控制方法 116

7.5 三洋RS1A01AA伺服驱动器按键与接口功能 117

7.5.1 控制面板按键名称与信号接口 117

7.5.2 操作键 118

7.5.3 数字操作器的功能 118

7.5.4 模式选择 118

7.5.5 "显示状态"模式 119

7.5.6 三洋RS1A01AA伺服驱动器主要报警及故障诊断 119

7.6 雷塞M535步进驱动器面板开关与接口功能 119

7.6.1 雷塞M535步进驱动器面板开关 119

7.6.2 步进驱动器拨码开关SW1、SW2、SW3状态对应的电流值 120

7.6.3 步进驱动器拨码开关SW5、SW6、SW7、SW8状态对应的细分数 120

习题与实践训练 120

第8章 数控机床电气、机械电路常见故障维修 122

8.1 HED-21S型数控车床连接方法与要求 122

8.1.1 电源回路的连接 122

8.1.2 数控机床整体电气接线检查 122

8.1.3 数控机床电气连接后的调试 123

8.1.4 系统功能检测 123

8.2 数控机床维修的基本要求 123

8.2.1 维修人员的素质要求 123

8.2.2 数控机床维修必备的技术资料 124

8.2.3 数控机床维修常用的工具与仪器 124

8.3 数控机床故障诊断与排除的基本方法 125

8.4 数控机床常见故障诊断与维修 127

8.4.1 数控系统故障诊断与维修 127

8.4.2 数控系统显示类故障诊断与维修 129

8.4.3 回参考点常见故障诊断及维修 130

8.4.4 数控机床进给驱动系统故障诊断与维修 131

8.4.5 数控机床主轴驱动系统故障诊断与维修 132

8.5 数控机床常见机械故障诊断与维修 133

8.5.1 数控机床滚珠丝杠螺母副结构与故障维修 133

8.5.2 数控机床导轨副的结构与故障维修 134

习题与实践训练 135

参考文献 136

数控机床维修论文

数控机床维修论文

数控机床论文

数控机床论文