数控加工切削用量的确定文献

不锈钢切削用量参数表

不锈钢切削用量参数表

不锈钢切削用量参数表

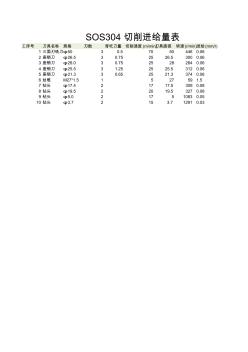

工序号 刀具名称 规格 刃数 背吃刀量 切削速度 (m/min)刀具直径 转速 (r/min)进给 (mm/r) 1 三面刃铣刀φ50 3 0.5 70 50 446 0.06 2 座销刀 φ26.5 3 0.75 25 26.5 300 0.06 3 座销刀 φ28.0 3 0.75 25 28 284 0.06 4 座销刀 φ25.5 3 1.25 25 25.5 312 0.06 5 座销刀 φ21.3 3 0.65 25 21.3 374 0.06 6 丝锥 M27*1.5 1 5 27 59 1.5 7 钻头 φ17.4 2 17 17.5 309 0.08 8 钻头 φ19.5 2 20 19.5 327 0.08 9 钻头 φ5.0 2 17 5 1083 0.05 10 钻头 φ3.7 2 15 3.7 1291 0.03 SOS304 切削进给量表 进给量 (mm/mi

制定机械加工劳动定额《切削用量时间标准》若干问题

制定机械加工劳动定额《切削用量时间标准》若干问题

制定机械加工劳动定额《切削用量时间标准》若干问题

众所周知,按传统的说法机械加工劳动定额时间的构成是:作业时间、准备与结束时间、布置工作地时间 以及休息和自然需要时间,其中作业时间又分为基本作业时间和辅助作业时间。基本作业时间即是机动时间,机 动时间和切削用量有着因果关系,根据这种关系可以制订 “切削用量时间标准 ” ,而且这个标准是机械加工劳动定 额标准化和计算机辅助劳动定额制订与管理的重要基础标准。但是,切削用量时间标准的提法,在 1988 年全国 劳动定额标准化技术委员会成立之前几乎没有听说过 。为此,本文就全国机械行业劳动定额标准化技术委员会 (简 称:机标会)制订《切削用量时间标准》三次座谈会议,所涉及的若干问题介绍如下: 1991 年机标会成立后,半年多时间之内在北京、石家庄和成都分别召开了制订《切削用量时间标准》技术 组织工作座谈会议。笔者参加了会议,并将三次会议研究讨论的主要内容,曾以 “机械加工劳动定额《切削用量时 间标