第一章 生料入窑喂料计量

第一节 常用喂料形式

1 生料入窑常用喂料形式

2 窑系统对喂料的要求

第二节 喂料事例

3 某厂2000t/d熟料水泥烧成车间喂料、喂煤粉工艺流程

4 库侧三道阀门有几种关法

5 打开喂料流量阀门的不下料的原因

第三节 喂料计量设备

6 目前使用的生料入窑计量设备有哪几种

7 喂料计量设备的发展方向

第二章 煤粉制备

第一节 新型干法水泥生产用煤

1 细度对烧成的影响

2 煤质对粉磨的影响

3 煤粉制备工艺系统的分类

4 风扫煤磨制备系统的组成

5 煤磨选粉机制备工艺流程

6 煤磨选粉机结构、参数和工作原理

7 煤粉制备工艺的主要设备配置

8 HRM型立式煤磨系统的特点

9 MP型立式煤磨的工作原理、系统结构和工艺流程

10 影响立式煤磨运行的重要因素

第二节 某厂2000t/h熟料水泥生产用风扫煤磨的中控操作

11 煤粉制备系统按工艺流程的分类

12 煤粉制备系统按其与窑系统的连接方式分哪两种,优缺点各是什么

13 燃料按状态不同分几大类

14 什么是工业分析法

15 什么是元素分析法

16 表示煤组成的常用基准有哪些

17 水泥工业用煤主要有三种,如何区分

18 回转窑水泥厂为何常用烟煤作燃料

19 什么是标准煤

20 煤粉制备系统设计的自动化控制回路有哪些

21 煤粉制备系统发生爆炸的条件

22 煤粉制备的意义

23 什么是风扫煤磨

24 28m×(5 3)m烘干兼粉碎煤磨规格中字母及数字的含义

25 28m×(5 3)m烘干兼粉碎煤磨的生产能力、操作条件

26 28m×(5 3)m烘干兼风扫煤磨的工作原理

27 某厂煤粉制备系统的工艺流程

28 风扫煤磨系统设计循环风管的作用

29 磨机高压启动装置及慢速驱动装置的作用

30 控制煤磨出口气体温度

31 控制煤磨出口负压

32 影响风扫煤磨产质量的主要因素

33 工业窑炉内传热的三种基本方式

34 为何在燃烧计算中均用低位热值

35 煤粉制备系统常见的不安全事故

36 煤粉制备系统的防爆措施

37 风扫煤磨系统的特点

38 煤粉细度、水分对窑煅燃的影响

39 煤粉制备系统设备按电气联锁分为几组,组与组之间的开停车顺序是什么

40 煤磨中控操作员在系统开车前应详细检查确认哪些项目

41 煤磨电除尘安全生产的控制参数

42 煤磨空磨运转的危害是什么,一旦发现喂煤中断应如何操作

43 圆盘喂料机生产能力的调节 方法

44 风扫煤磨煤粉细度过粗的处理

45 风扫煤磨煤粉水分过大的处理

46 风扫煤磨系统因设备跳闸或断电等原因紧急停车后应如何操作

47 操作风扫煤磨的注意事项有哪些

48 风扫煤磨为何要控制总风量

49 分析处理粗粉回料管堵塞的原因

50 煤磨系统在开车时爆炸的原因

51 2600/2200型粗粉分离器的构造

52 煤磨中控操作员操作的主要依据

53 预防和处理煤粉制备系统的燃烧爆炸事故的措施

54 除尘器出口温度高于入口温度并异常升高而后发生爆炸的原因可能是什么

第三章 分解炉

第一节 窑外分解技术

一、窑外分解技术

1 窑外分解技术原理

二、预分解窑系统的分类

2 按分解炉与回转窑的相对位置关系分几类

3 按分解炉燃用燃料和分解率分几类

4 按分解炉内气流及物料的运动特征分几类

第二节 几种常见的分解炉

一、复合型分解炉

5 SF型和NSF型分解炉的结构

6 SF型和NSF型分解炉的工作过程

7 NSF型分解炉的工作特征

8 KSV型分解炉的结构

9 KSV型分解炉的工作流程

10 DD型分解炉的主要特点

11 DD型分解炉的作业区

12 NDS型分解炉的工作过程

13 NDST型分解炉的特点

二、FLS型喷腾式分解炉

14 FLS型分解炉的组成

15 FLS型分解炉的工艺流程

16 改进型FLS型分解炉的结构

17 FLS型分解炉的运行参数

18 FLS型分解炉的优缺点

19 SLC型分解炉的工艺流程

20 SLC型分解炉的特点

21 ILC型分解炉的工艺流程

22 ILC型分解炉的特点

23 SLC S型炉的工艺流程

24 SLC S型炉的特点

25 ILC E型分解炉的工艺流程

26 ILC E型分解炉的特点

27 整体分解炉的工艺流程

28 整体分解炉的特点

三、强化悬浮式分解炉——RSP型分解炉

29 RSP型分解炉的流程与结构

30 RSP型分解炉的组成

31 RSP型分解炉的优缺点

32 2000t/d熟料的某RSP型分解炉的特性及分布参数

33 RSP型分解炉的工作过程

34 RSP型分解炉的改进

35 RSP型炉在使用时应注意的问题

第四章 回转窑

第一节 回转窑煅烧基础理论

1 回转窑的流程

2 回转窑的结构

3 回转窑生产能力的计算

4 窑的物料负荷率的计算

5 物料在窑内运动速度的计算

第二节 回转窑煅烧操作技术

6 某厂烧成系统生产工艺流程

7 窑外分解窑各带的划分

8 水泥窑的经济技术指标

9 200t/d窑属设备的规格及能力

10 回转窑的构造

11 窑内检修的基础知识

12 物料在干燥预热带的主要变化

13 物料在碳酸盐分解带的主要变化

14 物料在放热反应带的主要变化

15 物料在烧成带的主要变化

16 预分解窑对正常煤的质量要求

17 物料在冷却带的主要变化

18 入窑生料KH高对窑内的影响和操作上的调整

19 入窑生料KH低对窑内的影响和操作上的调整

20 煤粉质量对窑内火焰燃烧影响

21 喷煤管在窑内位置对火焰燃烧的影响

22 一、二次风量对火焰燃烧和产量的影响

23 从操作上防止结圈的办法

24 煤粉在窑内燃烧的过程

25 理想的火焰

26 窑内有几种传热方式

27 窑内各带传热方式的特点

28 窑皮形成原理与过程

29 引起火焰不稳定的因素

30 窑内各带用耐火砖的品种

31 窑用砖应具备的条件

32 镁质砖的特性

33 磷酸盐砖的特性

34 黏土砖的特性

35 砌砖方法

36 点火开窑

37 点火步骤

38 间隔转窑的要求

39 窑正常点火操作顺序

40 窑正常停车操作顺序

41 点火前的准备工作

42 看火都看些什么

43 烧成带窑皮发现问题时应采取的措施

44 看风煤配合

45 怎样看物料颜色、结粒、翻滚情况和提升高度

46 点火中易出现的不正常现象

47 下煤量的多少

48 烧成带露砖时操作措施

49 怎样挂窑皮

50 处理窑内后结圈的方法和注意的问题

51 篦冷机堆雪人的原因和操作调整

52 煤管冒火的原因及处理方法

53 前结圈的处理和注意事项

54 烧成带红窑和非烧成带红窑事故处理

55 煤灰高时减少或杜绝结后圈的措施

56 影响挂窑皮的因素

57 保护窑皮应注意的问题

第五章 托轮应用技术

第一节 托轮应用基本知识

1 托轮岗位的职责范围

2 选择润滑油的原则

3 轮带在窑胴体上的安装方式

4 活套式安装方式的轮带与窑胴体之间留有合适的间隙的作用

5 引起回转窑弯曲的原因

6 轮带和托轮一般选用什么材质

7 托轮调整的目的

8 常用的轮带型式

9 轮带与垫板之间的间隙

10 挡轮的作用

11 挡轮的结构及工作原理

12 托轮岗位所属设备使用润滑剂的种类及润滑方式

13 托轮安装时有何要求

14 窑中稀油站采用双筒网片式过滤器的特点

15 对于循环供水系统应多注意的方面

16 为何托轮比轮带设计得要宽

17 对齿轮加工精度有哪些要求

18 回转窑传动装置安装在窑尾的原因

19 密封装置的作用

20 回转窑要安装辅助传动装置

21 齿轮的模数及与周节 、齿厚、齿间距以及齿数的关系

22 回转窑所需功率的简易公式

23 滑动轴承的一般组成

24 滑动轴承如何分类

25 滑动轴承有几种润滑状态

第二节 托轮应用技术

26 影响窑胴体变形的因素和防止的方法

27 为何不易调整传动装置附近的托轮

28 托轮瓦热处理

29 XYZ型稀油站的工作原理

30 XYZ型稀油站的维护和安全技术

31 挡轮种类

32 轴承分类

33 轴瓦合金材料的种类

34 保持回转窑胴体中心线正直的原因

35 窑胴体中心线的测定方法

36 液压挡轮油站的工作原理

37 润滑油的性能指标

38 润滑脂的性能指标

39 常用的润滑方式

40 支承装置有缺隙时如何调整托轮

41 调整窑胴体蹿动

42 仰手律法

43 “大八字”和“小八字”摆法,为何要禁止这两种摆法

44 用“以少带多”的原则来调窑

45 窑中减速机地角松动的处理

46 托轮翻瓦的处理

47 调窑口诀

48 压铅丝法定窑胴体中心线

49 因停窑关系窑弯曲,托轮出现“歇轮”的调整

50 回转窑机组润滑注意事项

51 齿面胶合应采取的措施

第六章 冷却机应用技术

第一节 冷却机基本知识

1 熟料必须进行冷却的原因

2 篦式熟料冷却机的分类

3 冷却机的基本控制参数

4 篦式冷却机在烧成车间工艺流程中的位置

5 富乐式篦冷机的主要设备构造

6 冷却机分类和作用

7 熟料快冷的好处

8 熟料的主要矿物组成

9 低温段篦床上出现红料的原因

10 篦冷机正常工作时重点检查的部位

11 富乐式篦冷机的主要技术性能

12 富乐式篦冷机的篦板种类、材质

13 篦冷机出现振动和响声的原因

14 篦床运转中负荷增大或开不起来的原因

15 篦式冷却机的操作原则

16 富乐式篦冷机怎样解决篦下漏料和密封问题

17 如何调整富乐式篦冷机的篦板间隙,为何要经常调整篦板间隙

18 富乐式篦冷机各润滑部位润滑方式和润滑剂

19 用图表示出富乐式篦冷机篦床和篦板的分布情况

20 富乐式篦冷机的工作原理

21 富乐式篦冷机和推动式篦冷机相比的优点

22 富乐式篦冷机在生产中的缺点

23 富乐式篦冷机的“三元控制”内容

24 影响篦下压力的因素

25 冷却机的热效率

26 什么叫篦式冷却机

27 油泵不供油的原因

28 篦冷机为何不允许超设计能力运行

第二节 冷却机应用技术

29 如何做好篦冷机检修前的准备工作

30 如何调整冷却机料层的厚度

31 开车前的检查内容

32 三角皮带的检查和维护知识

33 双翻阀经常出现的故障及排除

34 破碎机轴承过热的原因及排除

35 如何判断篦下拉链机断链节

36 设备管理中的“三好”、“四会”内容

37 在正常生产中如何检查篦板的损坏情况

38 在正常生产中掉了篦板的处理

39 检查、更换破碎机锤头

40 在操作中怎样调节 链传动的松紧程度

41 富乐式篦冷机的巡回检查内容

42 交流电焊机电流不稳定应怎样排除

43 绘制一个篦板螺丝的草图并标出主要尺寸

44 大量窑皮进入篦冷机的处理

45 因设备故障造成篦下风室堆料应怎样处理

46 托轮和导轨磨损的危害及处理

47 怎样处理隔墙板的密封

48 怎样更换拉链机链节

49 怎样处理风机振动故障

50 在焊接过程中如何判断电流选得是否合适

51 怎样处理交流焊机嗡嗡响的故障

52 绘制一块篦板的草图并标出主要尺寸

53 篦床上出现“红料流”的原因

54 篦板温度偏高的原因

55 冷却机出料温度偏高的原因

56 冷却机的冷却风量不够的原因

57 冷却机停车的原因

第七章 窑中控操作技术

第一节 窑中控操作基本知识

1 预热器及分解炉系统的工作原理

2 回转窑的工作原理

3 篦冷机的工作原理

4 烧成系统的自动控制回路

5 烧成系统正常操作控制参数

6 石灰饱和系数及作用

7 硅酸率及作用

8 铝氧率及作用

9 由熟料的化学成分、率值计算矿物组成

10 预分解对正常煤的质量要求

11 煤的可燃成分

12 窑中控操作的指导思想

13 窑中控操作的基本原则

14 当采用以稳定喂料量为主的调节 方案时,“风、煤、料、窑速”的优先调节顺序

15 当采用以优化煅烧制度为主的调节 方案时,“风、煤、粒、窑速”的优先调节顺序

16 调节 窑、炉用煤量的依据

17 调节 用风量的原则

18 窑速的调节原则

19 窑中控反映烧成带温度的参数

20 喂料量与窑速的对应关系

21 预热器、分解炉传热方式的特点

22 窑系统用的耐火材料品种

23 引起C4出口温度波动的因素

24 窑电流的作用

25 硅酸三钙(C3S)在水泥中的作用

26 硅酸二钙(C2S)在水泥中的作用

27 铝酸三钙(C3A)在水泥中的作用

28 铁铝酸四钙(C4AF)在水泥中的作用

29 硅酸钙在水泥中水化的产物与作用

30 铝酸三钙(C3A)在水泥中水化的产物与作用

31 铁铝酸四钙(C4AF)在水泥中水化的产物与作用

32 配料方案是怎样选定的

33 尝试误差法配料的计算步骤

34 熟料中煤灰掺入量计算公式

35 怎样由白生料成分换算为灼基成分

36 怎样将灼烧基成分换算成熟料成分

第二节 窑中控操作技术

37 窑中控启动前的准备工作

38 窑头喂煤系统设备的启动、停车顺序

39 由库侧向称重仓卸料设备的启动、停车顺序

40 由称重仓向窑尾喂料设备的启动、停车顺序

41 烧成系统正常启动操作顺序

42 烧成系统正常停车操作顺序

43 烧成带与窑尾温度低的现象及处理

44 烧成温度低、窑尾温度高的现象及处理

45 烧成窑中控开、停车应注意的事项

46 耐火料的特点和煅烧操作

47 产生黏散料的原因及处理

48 预热器旋风筒锥体堵塞的征兆

49 预热器旋风筒锥体堵塞的原因

50 为保持窑、炉合理的热工制度如何进行中控的操作

51 窑尾操作参数(温度或压力)出现异常且难以短时调节 的问题

52 跑生料或熟料烧流的处理

53 回转窑故障停车的原因及处理

54 窑内结圈和成球情况的处理

55 托轮轴瓦过热

56 掉砖或红窑

57 冷却机篦下风室堵死

58 冷却机篦床停车

59 窑头电除尘器引风机故障跳停

60 正常停窑和事故停窑的注意事项

第八章 熟料链斗机、拉链机应用技术

第一节 链斗机基本知识

1 熟料储存圆库

2 熟料链斗输送机和链槽式输送机

3 拉链输送机

4 链斗输送机的职责范围

5 链斗输送机的巡检内容

6 拉链机斗子宽度和斗子间距

7 链斗输送机各部位的润滑方式、润滑剂、换油周期

8 链斗输送机的开、停车顺序

9 链斗输送机开车前的检查事项

10 B800×72645mm链斗输送机的技术性能

11 链斗输送机的工作原理

12 链斗输送机的优缺点

13 链斗输送机的传动装置的特殊性能

14 在弧形轨道上装有护轨

15 尾部弹簧装置的作用

16 长轴的作用

17 减速机油标的作用及加油注意事项

18 链斗机运转中检查的事项

第二节 链斗机岗位应用技术

19 链斗机日常维护保养事项

20 斗子搭接处互相磨碰的原因及处理方法

21 链斗机跑偏或脱轨的原因

22 滚轮不转动的原因,排除故障的方法

23 处理链斗机堵漏子

24 更换滚轮应注意的事项

25 停车后有倒转现象的处理方法

26 链板拉开的原因及处理方法

27 如何调整棒形闸板

28 如果尾部弹簧已经压紧链子仍长应如何处理

29 如何解决链斗机地坑粉尘大的问题

30 怎样解决链斗机车下积料问题

31 怎样做好FD型袋式除尘器的维护管理工作

第三节 450型拉链机的基本知识

32 拉链机的型号、规格及使用性能

33 拉链机的优缺点

34 拉链机的主要组成

35 拉链机的减速机型号、功率

36 拉链机的电机型号、功率、转数

37 拉链机的链子节 距是多少,设备总重量是多少

38 拉链机的工作原理

39 各润滑部位的润滑材料、周期、方法

40 熟料库的规格、库存量,生烧料库的规格、库存量

41 断链子的原因

42 拉链机链子跑偏的原因

43 拉链机的机槽为何采用全封闭结构

44 拉链机开停车注意事项

45 熟料库顶拉链机工的巡检内容

第四节 拉链机应用技术

46 在正常生产中怎样改库

47 如何处理断链子

48 库顶32m3除尘器不能自动启动的处理

49 如何处理入料溜子堵塞

50 开车前应做好的准备工作

51 在正常生产中库的料位怎样调整

52 调整尾部装置使链子张紧

53 组装拉链的链子

54 如何做好拉链机的试车工作

55 在正常生产中怎样做好故障排除的准备工作

56 交接班时如何检查拉链机的链子

57 如何处理拉链机啮合不良

第九章 窑头罩、窑尾烟室、三次风管、喷煤管、窑尾高温风机、窑头电除尘排风机的应用技术

第一节 窑头罩、窑尾烟室、三次风管和喷煤管应用技术

1 窑头罩、窑尾烟室、三次风管的作用

2 窑尾烟室结构型式

3 窑头罩、喷煤嘴燃烧器燃烧和三次风抽取之间关系

4 窑头罩的设计要求

5 窑头罩的运行方式

6 燃烧器工艺技术(喷煤管)

7 密闭锁风技术

8 漏风、漏灰、漏料对烧成系统的影响

9 窑和冷却机密封装置

10 锁风卸料阀

11 水泥生产常用喷嘴结构和性能

第二节 窑尾高温风机应用技术

12 风机的定义

13 风机的组成

14 风机分类

15 液力耦合器YOTC"para" label-module="para">

16 高温风机用XYZ型稀油站的组成

17 高温风机(BB24型)的用途及适用范围

18 高温风机的工作原理

19 高温风机的组成

20 高温风机的润滑系统

21 液力耦合器组成

22 液力耦合器优点

23 设计进出风口膨胀节 的目的

24 配套液力耦合器的主要目的

25 XYZ型稀油站的工作原理

26 XYZ型稀油站的结构特点

27 液力耦合器的转动原理

28 高温风机的叶轮结构

29 滚动轴承分类

30 为何高温风机的被动端要设计非定位轴承

31 拆卸轴承的顺序

32 风机长期停车不用时应做的工作

33 XYZ型稀油站的主要监控参数

34 液力耦合器使用何种润滑油

35 液力耦合器的勺管部件组成

36 稀油站的自动控制

37 稀油站的操作规程

38 风机试运转的启动规则

39 风机使用中应注意的问题

40 风机停车的规则

41 试车时采用冷空气介质应注意什么

42 BB24型高温风机轴承的润滑方式

43 高温风机的主要规格及技术参数

44 液力耦合器的油循环

45 耦合器在运行中应注意的重要参数

46 安装时的注意事项

47 叶轮的维修保养内容

48 轴承部的维修保养

49 轴承拆卸前操作程序

第三节 窑头电除尘排风机应用技术

50 风机的定义

51 风机的分类

52 风机的组成

53 风机、电机电流过大和温升过高的主要原因

54 风机的型式(Y"para" label-module="para">

55 Y4"para" label-module="para">

56 风机的性能以什么表示

57 风机在使用过程中发生流量过大或过小时采用的解决方法

58 风机维修后的试运转注意事项

59 风机的维护工作注意事项

60 风机正常运转中的注意事项

61 风机启动前准备工作

62 风机的主要故障

63 轴承温升过高主要原因

64 风机紧急停车

第十章 耐火砖筑炉应用技术

第一节 筑炉基础知识

1 识图的基础知识

2 施工图有几种

3 平面图和立面图

4 剖面图和结构图

5 施工图中各种单位代号的表示方法

6 筑炉常用的工器具

7 施工中的安全知识

8 施工中对砌筑材料的要求

9 预热器、分解炉用的耐火材料种类

10 回转窑用的耐火材料种类

11 耐火材料的保管应注意的问题

12 不同材质的耐火材料应对应的黏合剂

13 普通型浇注料

14 钢纤维浇注料

15 炉墙内要加托砖板

16 回转窑内要加挡砖圈

17 为何要加锚固件

第二节 耐火砖筑炉技术

18 托砖板处怎样砌筑

19 按砖缝排列方式不同砌筑方法

20 按施工方式不同的砌筑方法

21 按固定砖的方式不同砌筑方法

22 镁质耐火材料有几种砌法

23 镁质耐火材料砌筑时的要求

24 浇筑料施工前的检查准备工作

25 耐火浇筑料施工注意事项

26 水泥工业中对窑炉衬料的工程质量要求

27 窑炉衬料工程的设计与施工中具备的特点

28 施工过程中要留有砖缝和膨胀缝

29 砌砖时应注意的事项

30 砌筑前准备工作的内容

31 冬季施工的注意事项

32 砌筑黏土质耐火砖时火泥的配制

33 砌筑磷酸盐砖时火泥的配制

34 砌筑抗剥落高铝砖时火泥的配制

35 砌筑镁质耐火材料时火泥的配制

36 环向砌法砌筑

37 纵向交错法砌筑

38 干法砌筑

39 湿法砌筑

40 顶杠法砌筑

41 钢纤维浇筑料的施工要求

42 轻质隔热浇筑料的施工

43 轻质耐碱浇筑料的施工

44 耐碱隔热砖砌筑方法

45 砌块施工方式

46 带凹槽磷酸盐砖的砌筑

47 低导热隔热砖的施工

48 抗剥落高铝砖的锒砌

49 锚固砖的砌筑

50 圆形墙的砌筑

51 回转窑各带衬砖的工作条件

52 砌体等级种类

53 锒砖质量的检查

54 编制单项工程施工组织计划的依据

55 复合衬的施工

56 拱顶的砌筑

57 拱顶砌筑的注意事项

58 单项工程施工组织计划的编制

第十一章 废气处理

第一节 废气处理设备及工艺

1 增湿塔(冷却器)的工作原理

2 气体在增湿塔内停留时间的计算

3 冷却器

4 汇风箱

5 风机

6 离心风机

7 电除尘器

8 电除尘器理论除尘效率的计算

9 袋式除尘器

10 窑尾废气处理工艺流程

11 窑头废气处理工艺流程

第二节 废气处理基本知识

12 粉尘的定义

13 粉尘的比电阻

14 粉尘的润湿性

15 粉尘的凝聚性

16 增湿塔的规格和性能

17 设置增湿塔对窑尾废气进行喷水,控制其出口气体温度的目的

18 增湿塔的作用

19 增湿塔的工作原理

20 常用阀门种类

21 水箱各部结构及作用

22 增湿塔配用水泵的规格及其所代表的意义

23 FU型拉链机的表示

24 FU型拉链机的结构

25 为什么增湿塔底部下灰处锁风阀要锁风良好

26 FU型拉链机工作原理

27 FU型拉链机的主要特点

28 电除尘器的工作原理

29 影响电除尘操作的因素

30 粉尘性质对电除尘操作的影响

31 气体性质与流动情况对电除尘效率的影响

32 涡轮流量计的组成

33 增湿塔所用涡轮流量变送器结构、型号、性能及工作原理

34 增湿塔喷嘴的型式及对雾化效果的影响

35 增湿塔的高度和直径的确定

36 增湿塔的粉尘处理

37 离心式水泵规定水泵的吸上真空度的原因

38 离心泵的工作原理

第三节 废气处理应用技术

39 增湿塔的操作维护注意事项

40 怎样正确操作正反转铰刀

41 开停车顺序

42 DC水泵的操作

43 水泵运转中的保养

44 FU型拉链机的维护保养

45 润滑点及润滑油

46 FU型拉链机链条过紧过松、爬链等故障的调整

47 水箱的维护要求

48 塔顶喷嘴检查维护

49 各种工况条件下增湿塔的最大喷水量

50 增湿塔底部灰温低(正常70℃以上)有湿底现象的原因及采取的措施

51 增湿塔正常状态下处于负压操作但有时出现正压的原因

52 水泵发生故障及其解决办法

53 电动流量阀操作时的注意事项

54 FU型拉链机工艺布置时选择进出料口的注意事项2100433B

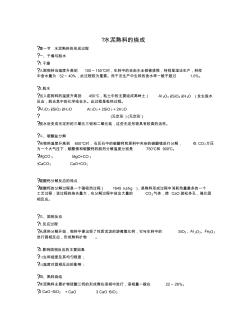

水泥熟料的烧成

水泥熟料的烧成

水泥熟料生产工艺及设备

水泥熟料生产工艺及设备