三相分离化粪池文献

FPSO卧式三相分离器内部改造

FPSO卧式三相分离器内部改造

FPSO卧式三相分离器内部改造

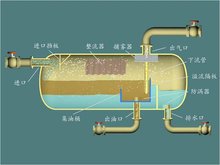

浮式生产储油卸油轮(FPSO)上的主要产液分离设备一般都是卧式三相分离器,随着接入新的边际油田开发,有必要对分离器进行升级改造以提高三相分离效果。卧式三相分离器存在内部结构简单、原油脱水效果差、脱出污水含油量高且不稳定等问题。通过分析分离器的内部流场和三相分离微观机理,并与高效分离器对比,认为目前的气液比可以具有较好的气浮效果,含水达到96%可以有效利用水洗功能提高油水分离速度。有针对性地对井液入口元件、整流元件、操作液位等进行改造、优化,延长三相分离器入口管线长度、增加均匀布液设施、升高堰板高度。采用FLUENT软件进行的CFD模拟结果表明,分离器内流速分布均匀、分界面波动较小、停留时间增加、分离效果好。现场应用结果也表明,分离器出水含油量平均值从改造前的217mg/L降至改造后的165mg/L,分离效率提高24%。

野山联合站三相分离器的改造

野山联合站三相分离器的改造

野山联合站三相分离器的改造

野山联合站的三相分离器作为液化气装置原料气的上游设备,对原料气量有着重大的影响,三相分离器液位控制由手动改为自动控制,极大地优化了操作,节约了大量的人力物力,从而也保证了液化气装置原料气量的稳定。