脱硫效率文献

石灰石-石膏湿法脱硫技术问题及脱硫效率探讨

石灰石-石膏湿法脱硫技术问题及脱硫效率探讨

石灰石-石膏湿法脱硫技术问题及脱硫效率探讨

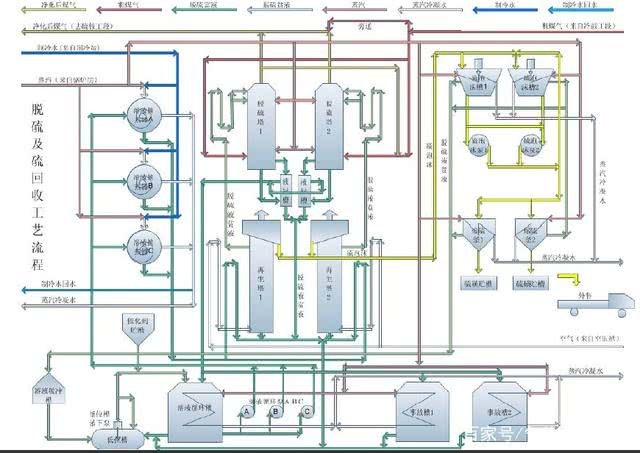

石灰石-石膏湿法脱硫技术问题及脱硫效率探讨 田斌 摘 要:阐述了石灰石-石膏湿法脱硫工艺原理及存在的技术问题和处理方法, 并对影响脱硫效率的主要因素进行了探讨。 关键词:湿法脱硫;技术问题 ;脱硫效率 当前脱硫技术在新建、 扩建、或改建的大型燃煤工矿企业, 特别是燃煤电厂 正得到广泛的推广应用, 而石灰石-石膏湿法脱硫是技术最成熟、 适合我国国情 且国内应用最多的高效脱硫工艺, 但在实际应用中如果不能针对具体情况正确处 理结垢、堵塞 、腐蚀等的技术问题,将达不到预期的脱硫效果。本文就该法的工 艺原理、实践中存在的技术问题、 处理方法及影响脱硫效率的主要因素做如下简 要探讨。 1. 石灰石-石膏湿法脱硫工艺及脱硫原理 从电除尘器出来的烟气通过增压风机 BUF 进入换热器 GGH,烟气被冷却后 进入吸收塔 Abs,并与石灰石浆液相混合。浆液中的部分水份蒸发掉,烟气进一 步冷却。烟气经循环石灰石

石灰石-石膏湿法脱硫技术问题及脱硫效率探讨

石灰石-石膏湿法脱硫技术问题及脱硫效率探讨

石灰石-石膏湿法脱硫技术问题及脱硫效率探讨

详细阐述了石灰石-石膏湿法脱硫工艺原理及存在的技术问题和处理方法,并对影响脱硫效率的主要因素进行了探讨。