(一)、焊接电弧

电弧是两带电导体之间持久而强烈的气体放电现象。

1.电弧的形成

(1)焊条与工件接触短路

短路时,电流密集的个别接触点被电阻热Q=I2Rt所加热,极小的气隙的电场强度很高。

结果:①少量电子逸出。②个别接触点被加热、熔化,甚至蒸发、汽化。③出现很多低电离电位的金属蒸汽。

(2)提起焊条保持恰当距离

在热激发和强电场作用下,负极发射电子并作高速定向运动,撞击中性分子和原子使之激发或电离。

结果:气隙间的气体迅速电离,在撞击、激发和正负带电粒子复合中,其能量转换,发出光和热。

2.电弧的构造与温度分布

电弧由三部分构成,即阴极区(一般为焊条端面的白亮斑点)、阳极区(工件上对应焊条端部的溶池中的薄亮区)和弧柱区(为两电极间空气隙)。

3、电弧稳定燃烧的条件

(1)应有符合焊接电弧电特性要求的电源

a)当电流过小时,气隙间气体电离不充分,电弧电阻大,要求较高的电弧电压,方能维持必需的电离程度。

b)随着电流增大,气体电离程度增加,导电能力增加,电弧电阻减小,电弧电压降低。但当降低到一定程度后,为了维持必要的电场强度,保证电子的发射与带电粒子的运动能量,电压须不随电流增大而变化。

(2)做好清理工作,选用合适药皮的焊条。

(3)防止偏吹。

(4)电极的极性

在焊接中,采用直流电焊机时,有正接和反接两种方法。而大量使用的是交流电弧焊设备,电极的极性频繁交变,不存在极性问题,

1)正接——焊件接电源正极,焊条接负极。一般焊接作业均采用正接法。

2)反接——焊件接电源负极,焊条接正极。一般焊接薄板时,为了防止烧穿,采用反接法进行焊接作业。

(二)、焊条电弧焊的焊接过程

1.焊接过程

2.焊条电弧焊加热特点

(1)加热温度高,而且使局部加热。焊缝附近金属受热极不均匀,可能造成工件变形、产生残余应力以及组织转变与性能变化的不均匀。

(2)加热速度快(1500度/秒),温度分布不均匀,可能出现在热处理中不应出现的组织和缺陷。

(3)热源是移动的,加热和冷却的区域不断变化。

(三)、电弧焊的冶金特点

(1)反应区温度高,使合金元素强烈蒸发和氧化烧损。

(2)金属熔池体积小,处于液态的时间很短,导致化学成分均匀,气体和杂质来不及浮出而易产生气孔和夹渣等缺陷。

(3)精度高,时间短。

(四)、焊条

1.焊条的组成

手弧焊焊条由焊芯和药皮两部分组成。

(1)焊芯

①作为电弧焊的一个电极,与焊件之间导电形成电弧;

②在焊接过程中不断熔化,并过渡到移动的熔池中,与熔化的母材共同结晶形成焊缝;

(2)焊条药皮

①药皮的作用

a)对熔池造成有效的气渣联合保护;

b)使熔池内金属液脱氧、脱硫以及向熔池金属中渗合金,提高焊缝的力学性能;

c)起稳弧作用,以改善焊接的工艺性。

②药皮的组成

a)稳弧剂:主要使用易于电离的钾、钠、钙的化合物。

b)造渣剂:形成熔渣覆盖在熔池表面,不让大气侵入熔池,且起冶金作用。

c)造气剂:分解出CO和H2等气体包围在电弧和熔池周围,起到隔绝大气、保护熔滴和熔池的作用。

d)脱氧剂:主要应用锰铁、硅铁、钛铁、铝铁和石墨等,脱去熔池中的氧。

e)合金剂:主要应用锰铁、硅铁、铬铁、钼铁、钒铁和钨铁等铁合金。

f)粘结剂:常用钾、钠水玻璃。

(3)焊条药皮的种类

a)酸性焊条——药皮中含有多量酸性氧化物,如SiO2、TiO2、Fe2O3等。

b)碱性焊条——药皮中含有多量碱性氧化物,如CaO、FeO、MnO、Na2O、MgO等。

2.焊条的种类

焊条共分为十大类,即结构钢焊条、低温钢焊条、钼和铬钼耐热钢焊条、不锈钢焊条、堆焊焊条、铸铁焊条、镍及镍合金焊条、铜及铜合金焊条、铝及铝合金焊条和特殊用途焊条。

3.焊条的选用原则

(1)选择与母材化学成分相同或相近的焊条

(2)选择与母材等强度的焊条

(3)根据结构的使用条件选择焊条药皮的类型

(五)、焊接接头的金属组织和性能的变化

1.焊件上温度的变化与分布

焊缝区金属经受有偿稳状态开始被加热大较高的温度,然后在逐渐冷却到常温这样一个热循环。

2.焊接接头处的组织和性能的变化(以低碳钢为例)

3.焊接接头的主要缺陷

(1)气孔

气孔是焊接时熔池中的气泡在焊缝凝固时未能逸出而留下来形成的空穴。

防治措施:

a)烘干焊条,仔细清理焊件的带焊表面及附近区域;

b)采用合适的焊接电流,正确操作。

(2)夹渣

夹渣是焊后残留在焊缝中的熔渣。

预防措施:

a)仔细清理带焊表面;

b)多层焊时层间要彻底清渣;

c)减缓熔池的结晶速度。

(3)焊接裂纹

a)热裂

热裂是焊接过程中,焊接接头的金属冷却到固相线附近的高温区产生的焊接裂纹。

预防措施:

减小结构刚度、焊前预热、减小合金化、选用抗裂性好的低氢型焊条等。

b)冷裂

焊接接头冷却到较低温度时产生的焊接裂纹。

预防措施:

a)用低氢型焊条并烘干、清除焊件表面的油污和锈蚀;

b)焊前预热、焊后热处理。

(4)未焊透

未焊透是焊接接头根部未完全熔透的现象。

产生原因:

坡口角度或间隙太小、钝边过厚、坡口不洁、焊条太粗、焊速过快、焊接电流太小以及操作不当等所致。

(5)未溶合

未溶合是焊缝与母材之间未完全熔化结合的现象。 产生原因:

坡口不洁、焊条直径过大及操作不当等造成。

(6)咬边

咬边是沿焊趾的母材部分产生的沟槽或凹陷的现象。

产生原因:

焊接电流过大、电弧过长、焊条角度不当等所致。

(六)、焊接变形

1.焊接应力与变形的原因

焊接时局部加热是焊件产生焊接应力与变形的根本原因。

2.焊接变形的基本形式

3.防止与减小焊接变形的工艺措施

(1)反变形法

(2)加余量法

(3)刚性夹持法

(4)选择合理的焊接工艺

4.减小焊接应力的工艺措施

(1)选择合理的焊接顺序

(2)预热法

(3)焊后退火处理

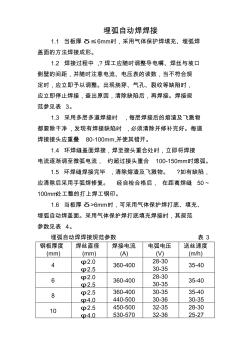

埋弧自动焊接规范

埋弧自动焊接规范

2钢结构埋弧自动焊焊接施工工艺标准

2钢结构埋弧自动焊焊接施工工艺标准