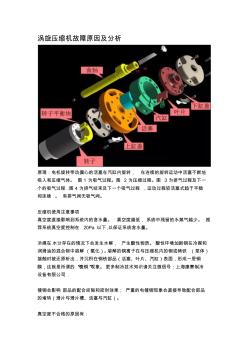

旋涡压缩机结构、工作过程及主要特点

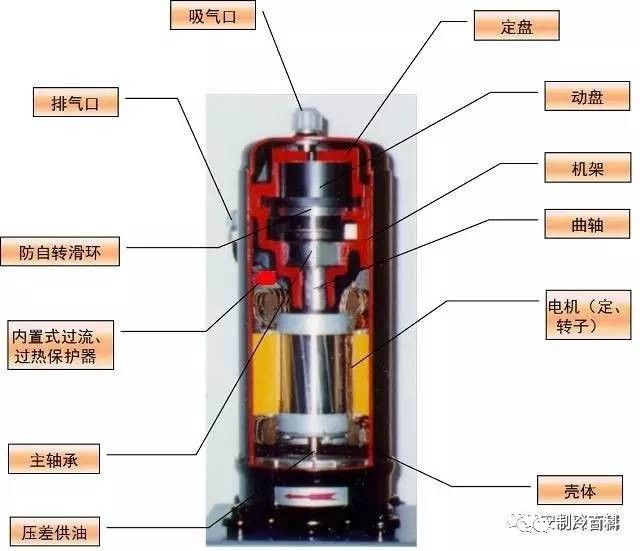

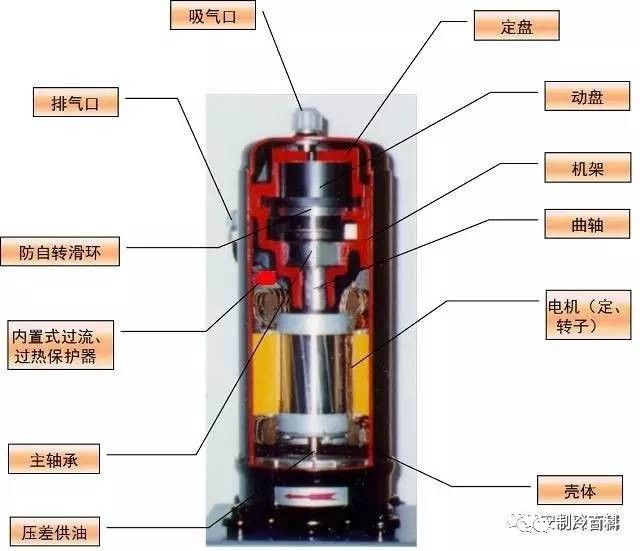

涡旋压缩机是一种容积式压缩的压缩机,压缩部件由动涡旋盘和静涡旋组成。

其工作原理是利用动、静涡旋盘的相对公转运动形成封闭容积的连续变化,实现压缩气体的目的。

主要用于空调、制冷、一般气体压缩以及用于汽车发动机增压器和真空泵等场合,可在很大范围内取代传统的中、小型往复式压缩机。

基本结构

结构特点

两个具有双函数方程型线的动涡盘和静涡盘相错180°对置相互啮合,其中动涡盘由一个偏心距很小的曲柄轴驱动,并通过防自转机构约束,绕静涡盘作半径很小的平面运动,从而与端板配合形成一系列月牙形柱体工作容积。

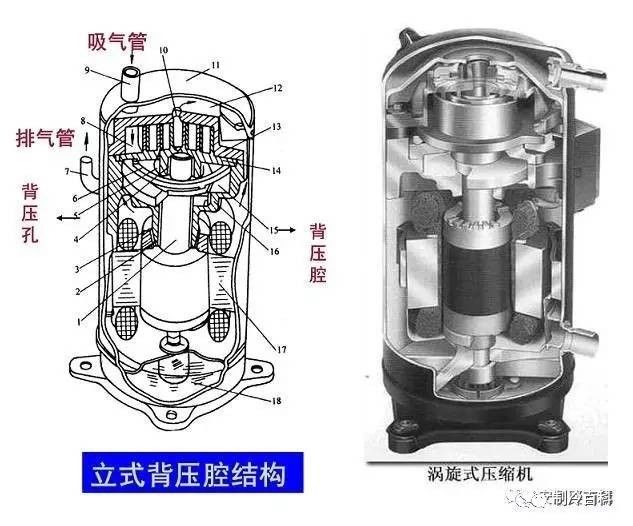

特点:利用排气来冷却电机,同时为平衡动涡旋盘上承受的轴向气体力而采用背压腔结构,另外机壳内是高压排出气体,使得排气压力脉动小,因而振动和噪声都很小。

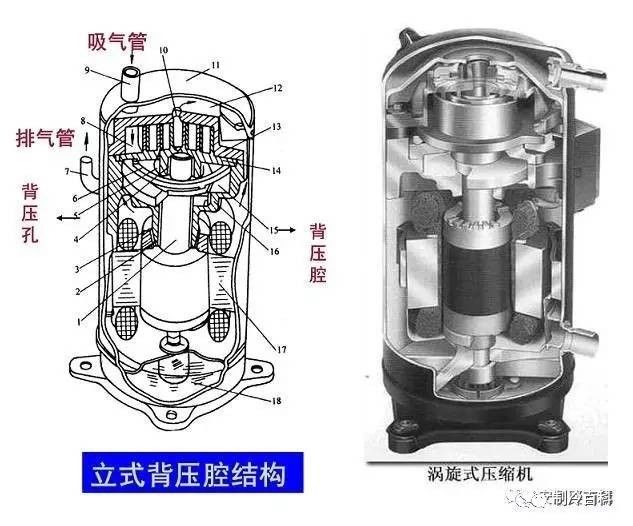

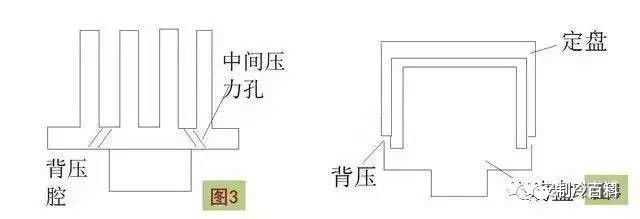

背压腔如何实现轴向力的平衡?

动涡旋盘上开背压孔,背压孔与中间压力腔相通,从背压孔引入气体至背压腔,使背压腔处于吸、排气压力之间的中间压力。通过背压腔内气体作用于动涡旋盘的底部,从而来平衡各月牙形空间内气体对动涡旋盘的不平衡轴向力和力矩。

高压外壳的特点:

1、吸气温度加热损失少;

2、排气脉动小;

3、启动时冷冻机油发泡。

低压外壳的特点:

1、吸气温度易过热;

2、压缩机不易产生液击;

3、内置电动机效率较高。

数码涡旋压缩机

采用“轴向柔性”浮动密封技术,将一活塞安装在顶部订涡旋盘处,活塞顶部有一调节室,通过0.6mm直径的排气孔和排气压力相连接,而外接PWM阀(脉冲宽度调节阀)连接调节室和吸气压力。PWM阀处于常闭位置时,活塞上下侧的压力为排气压力,一弹簧力确保两个涡旋盘共同加载。PWM阀通电时,调节室内排气被释放至低压吸气管,导致活塞上移,带动顶部定涡旋盘上移,该动作使动、定涡旋盘分隔,导致无制冷剂通过涡旋盘。

用于冷冻系统中的系统流程:

对压缩过程进行中间补气的经济器运行方式,是解决涡旋压缩机在低温工况下运行时,由于压比过高导致排气温度过高的有效方法。

涡旋压缩机的工作过程

涡旋压缩机在主轴旋转一周时间内,其吸气、压缩、排气三个工作过程是同时进行,外侧空间与吸气口想通,始终处于吸气过程,内侧空间与排气口想通,始终处于排气过程。

优点:

相邻两压缩室压差小,可使气体泄漏量减少。

由于吸气、压缩、排气过程是同时连续进行,故压力上升速度较慢,因此转矩变化幅度小、振动小;同时没有余隙容积,故不存在引起容积效率下降的膨胀过程。

无吸、排气阀,效率高,可靠性高,噪声低。

由于采用柔性结构,抗杂质和液击能力强,一旦压缩腔内压力过高,可使动盘与静盘端面脱离,压力立即得到释放。

机壳内腔为排气室,减少了吸气预热,提高了压缩机容积效率。

由于压缩气体由外向内运动,可进行喷液冷却和中间补气,实现经济器运行。

缺点:

涡旋体型线加工精度非常高,其端板平面的平面度、端板平面与涡旋体侧壁面的垂直度须控制在微米级,必须采用专用的精密加工设备以及精确的调心装配技术。

限制其应用范围:目前仅用于功率在1~15kW的空调器中密封要求高,密封机构复杂。由于无气阀,压缩腔内部会形成过压缩和欠压缩。

发展趋势:

1.涡旋体型线的研究开发:单一型线、修正型线、组合型线、通用型线。

2.扩大制冷容量:变频涡旋机、数码涡旋机、双作用涡旋机、双机共用同一机壳涡旋机等。

3.扩大应用范围:开发低温用涡旋机、涡旋式真空泵、涡旋式空压机、涡旋式发动机等。

4.理论研究进一步深入:计算机模拟及优化设计,建立各种模型(如各种泄露模型、传热模型、摩擦损失模型等)排气孔口的形状和位置,背压孔的大小、位置及背压压力的高低等,并进行动力学分析。

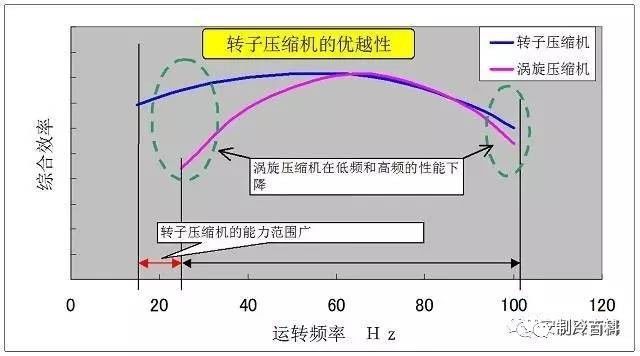

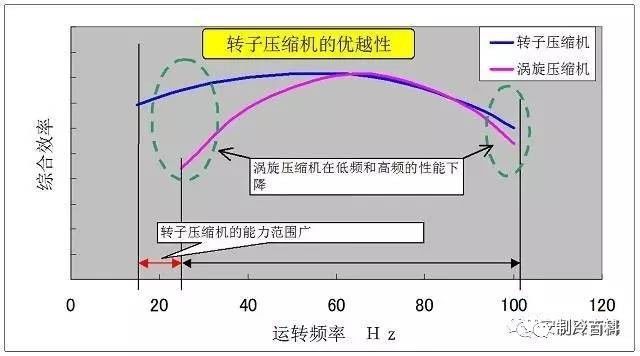

双转子与涡旋压缩机的比较

技术课题 |

双转子构造 |

涡旋构造 |

压差增加 |

密封部的间隙最适合化对应可能(有利) |

密封部多,泄漏损失降低少(不利) |

技术课题 |

双转子构造 |

涡旋构造 |

轴负荷增加 |

缸体高度降低对应可能(有利) |

翅高降低会使轴负荷降低,但轴方向负荷会增加(不利) |

节能性

|

双转子构造 |

涡旋构造 |

R410A适用性 |

有利 |

不利 |

节能性 |

无论低压缩比、高压缩比时都节能 |

固定压缩比时节能 |

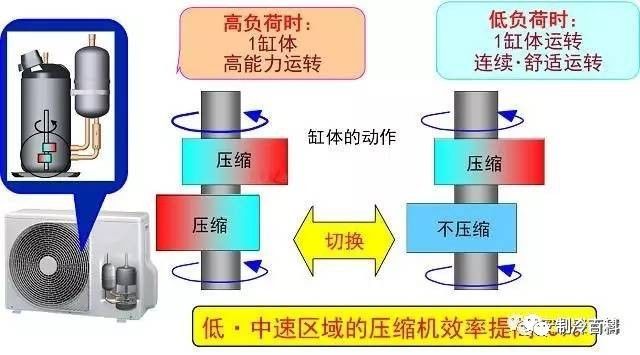

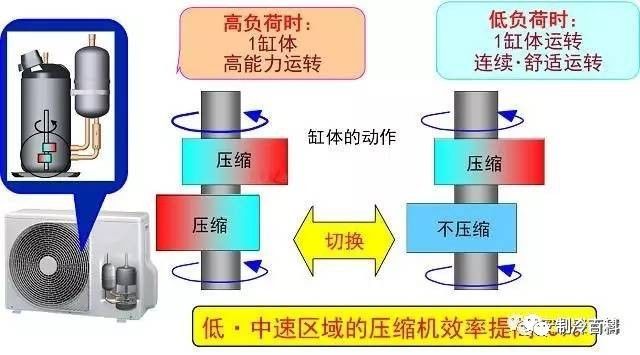

某品牌转子压缩机最新技术

高压腔与低压腔涡旋压缩机特点比较

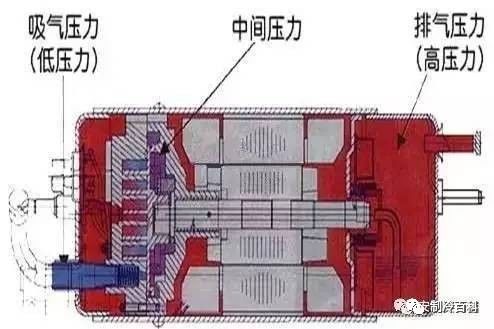

高压腔与低压腔涡旋压缩机的划分,主要是对全封闭涡旋压缩机中,电机所处在的工作环境温度进行区分。

电机处于排气侧(壳体内为排气压力),称为高压腔(一般以HITACHI为代表);

电机处于回气侧(壳体内为回气压力) ,称为低压腔(一般以COPELAND为代表)。

两种结构的涡旋压缩机,与其结构对应具有相应的特点,且各具优缺点。

高压腔涡旋压缩机结构

低压腔涡旋压缩机结构

优缺点:

|

高压腔结构 |

低压腔结构 |

优 点 |

具有较大的排气缓冲容积,振动小,输气均匀; 吸气预热小﹑容积效率高(直接吸气); 润滑得到可靠保证(可以采用压力供油润滑); 压缩机中可以有较多的润滑油起良好的润滑﹑冷却及液体阻塞作用; 直接吸气不存在液体制冷剂对润滑油膜的破坏作用; 承受轴向气体力的能力较好,螺钉只起紧固作用; |

吸气段具有较大的缓冲容积; 电机的工作环境较好(低温﹑低压); 壳体大部分低压,气密性及受力较好; 抗液击的能力较强,对进入管道中的异物﹑杂质抵抗能力较强; |

缺 点 |

较小的吸气缓冲容积,吸气消音效果较差; 抗液击的能力较差; 高压壳体对气密性及强度要求较高; 电机工作环境恶劣,直接吸气容易因杂质﹑异物损坏压缩机; |

较强的吸气预热造成容积效率下降; 较小的排气缓冲容积,噪音﹑振动较大; 压缩机中油量必须严格控制,润滑密封效果较差; 液体制冷剂有可能破坏润滑油膜,造成轴承润滑恶化; 壳体内高﹑低压腔的存在,增加了密封的难度。 |

影响涡旋压缩机性能的主要因素分析

动力功耗方面

造成涡旋压塑机电动机输入功率偏大的原因在实际工作过程中非常复杂,但主要有:(1)电机损耗过大,包括铜损、铁损(与电动机材料和加工工艺有关);(2)压缩机工作过程引起的功率消耗等。

分析如下:

机械摩擦

压缩机工作时,动、定盘之间,防自转机构与配合键槽之间,曲轴与主、副轴承之间接触并发生相对滑动等,不可避免的产生摩擦损失。

动盘与定盘之间的摩擦损失

动、定盘间的摩擦损失指的是压缩机工作腔内的摩擦损失,主要有:

(1)动、定盘的涡旋线、齿顶、底面的加工精度、平面度、位置度等没有达到要求造成。

(2)压缩机整机含尘量较高,或固定尘埃(如焊渣、加工余屑等)颗粒直径过大造成。从而造成压缩机工作腔内异常摩擦,严重时甚至影响压缩机正常工作。

防自转机构与各配合键槽之间的摩擦损失

防自转机构主要用于防止动盘自转运动,在压缩机工作过程中,防自转机构在机架和动盘上分别沿垂直方向上与键槽滑动配合,在滑动过程中产生滑动摩擦损失。

(1)十字键或键槽的垂直度、平行度、光洁度、平面度超差较大时,会增大摩擦,加大功耗;

(2)立式涡旋压缩机防自转机构是直接与机架上的支撑面接触的,故在运动过程中也会产生摩擦损失。

曲轴与主、副轴承之间的摩擦损失

电动机驱动力是通过曲轴转动,从而通过轴承带动动盘旋转来完成吸气、压缩、排气的过程。

由于曲轴中心线与滑动轴承的中心线重合非常困难,而且由于加工误差和装配误差的影响,曲轴和轴承常常是偏心的,因而产生的摩擦损失也是必然的。

润滑油的影响

运动部件各摩擦面、啮合面都必须有足够的润滑,才能保证压缩机安全、可靠、高效的工作,润滑不良,会加剧运动部件的磨损。

在制冷压缩机中,不论是强制还是自然冷却,润滑油总是在冷却后由上油孔或上油管进入各摩擦面,吸收十字环、工作腔、轴承等处的热量,随高压气体经排气口排出,从而保证压缩机正常工作。

流体阻力

动盘运动引起的流动阻力损失

当动盘旋转时,因其背面受中间压力腔中流体(包括气体、气体和润滑油的混合物)阻碍,会产生流动阻力损失,阻力大小与动盘背部结构、几何尺寸、旋转角度及流体密度有关。

平衡块的流动阻力损失

平衡块所在空间是具有一定压力的气体、润滑油或润滑油和气体的混合物,当平衡块随曲轴一起旋转运动时,会产生阻力损失,阻力大小与平衡块几何尺寸、流体扰动系数、粘度、密度等有关。

吸、排气阻力损失

气体流动时,由于气体内部的摩擦以及气体与管壁之间的摩擦,而导致流动阻力损失。

当气体通过吸气管道和吸气逆止阀时,产生阻力损失,使吸气压力降低和吸气比容升高,从而降低压缩机的实际排气量,降低了容积效率;同样,排气孔口处的流动阻力,使得压缩机实际排气压力升高,而使功耗增加。

气体的泄漏

内泄漏:指压缩机各相邻压缩腔之间,压缩腔与背压腔之间的气体泄漏,表现为高压气体向低压腔泄漏,再从低压腔压力压缩到泄漏前压力,造成重复压缩消耗功率,所以内泄漏直接结果为增加功耗。

外泄漏:指压缩机在吸气过程中与外界(大于吸气压力的高压气体)进行气体交换,导致高压气体进入到吸气腔内膨胀,并占据空间,使得实际吸气量减少,即外泄漏不仅使功耗增加,而且还减少吸入气体量,使排气量减少和制冷量降低。

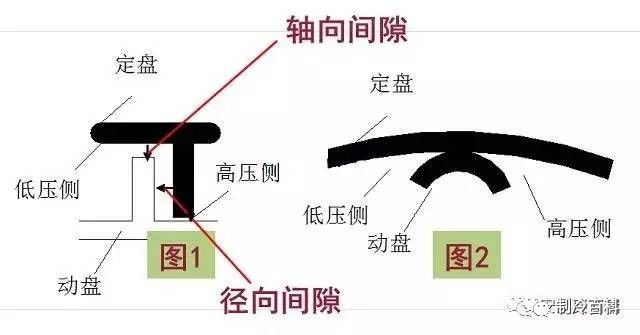

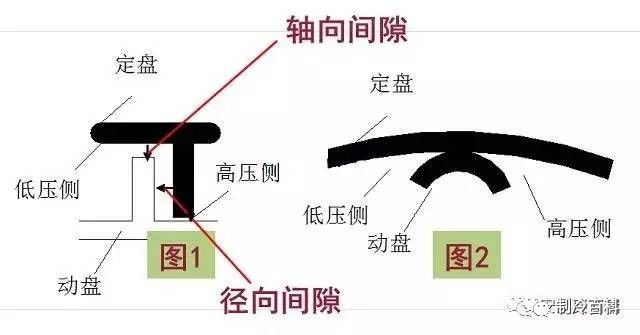

泄漏通道:

内泄漏

涡旋压缩机中,内泄漏的发生途径主要有工作腔之间的泄漏,工作腔与背压腔之间的泄漏,安全阀孔泄漏等。

工作腔之间的泄漏:

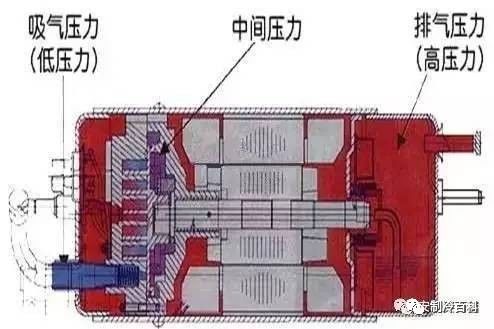

径向泄漏:气体或润滑油中溶解的工质通过轴向间隙产生的泄漏(图1)。

周向泄漏:气体或润滑油中溶解的工质通过径向间隙产生的泄漏(图2)。

工作腔与背压腔之间的泄漏:

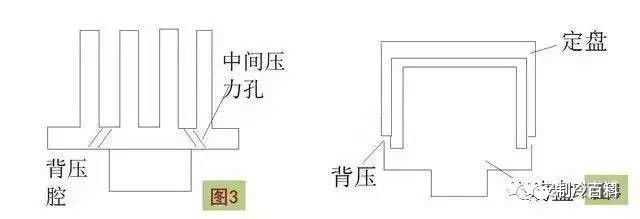

中间压力腔与背压腔之间通过中间压力孔造成气体或润滑油中溶解工质的泄漏(图3)。

背压腔与动盘端板通过它们之间的密封造成气体或润滑油中溶解工质的泄漏(图4)。

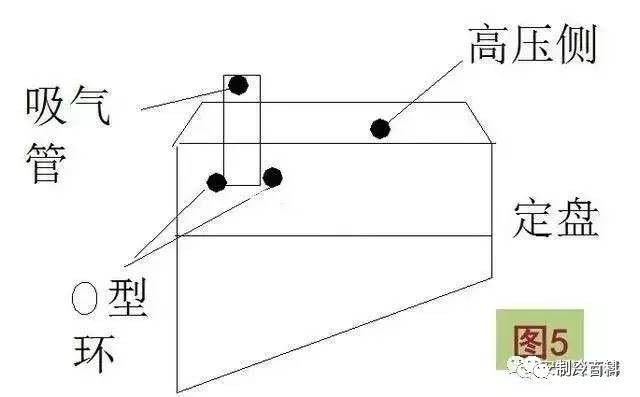

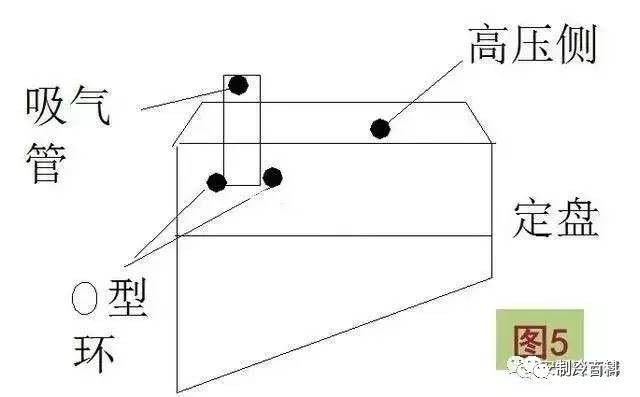

外泄漏:主要是指由于定盘吸气孔O型环密封性差,导致高压气体进入吸气腔的泄漏(图5)。

吸气预热

吸入气体受压缩机机体或环境加热,使吸入气体比容增加,实际吸气量减小,压缩机的制冷量降低,功耗增加。

有资料表明:吸气预热每增加3℃,压缩机的能效比就下降1% 。

影响涡旋压缩机性能的因素错综复杂的,它包括设计、制造和使用等各个环节,除以上分析的因素外,另外吸油管搅油损失,气体流动摩擦损失,动、定盘材料热膨胀系数的影响,动、定盘齿高选配等。