前言

主要符号表

第1章 绪论

1.1 五轴数控加工机床的类别与特点

1.2 五轴数控加工的分类与特点

1.3 五轴数控加工技术的研究内容

1.4 本书的主要内容

参考文献

第2章 基于多体系统的五轴数控机床运动学建模

2.1 国内外研究现状

2.2 基于多体系统的五轴数控机床结构描述

2.2.1 五轴数控机床拓扑结构

2.2.2 五轴数控机床低序体阵列

2.3 基于多体系统的五轴数控机床运动学理论

2.3.1 多体系统运动变换原理

2.3.2 五轴数控机床坐标系设置

2.3.3 五轴数控机床变换矩阵

2.3.4 五轴数控机床运动学方程

2.3.5 五轴数控机床运动学约束条件

2.4 本章小结

参考文献

第3章 五轴数控机床后置处理

3.1 国内外研究现状

3.2 五轴数控机床后置处理算法

3.2.1 刀具/工作台转动型五轴数控机床运动学求解

3.2.2 工作台转动型五轴数控机床运动学求解

3.2.3 刀具转动型五轴数控机床运动学求解

3.3 五轴数控机床工作空间分析及超程现象

3.3.1 基于工件坐标系的五轴数控机床工作空间分析

3.3.2 五轴数控机床加工超程分析

3.4 本章小结

参考文献

第4章 五轴数控加工综合误差建模

4.1 国内外研究现状

4.2 五轴数控加工工艺误差源分析

4.2.1 切削加工前产生的误差

4.2.2 切削加工中产生的误差

4.2.3 切削加工后产生的误差

4.3 五轴数控机床误差定义

4.3.1 机床几何误差

4.3.2 机床伺服跟随误差

4.3.3 工件安装位姿误差

4.3.4 刀具几何误差和安装误差

4.4 机床进给轴几何误差模型

4.5 五轴数控加工误差综合模型

4.6 本章小结

参考文献

第5章 五轴数控机床的几何误差检测与补偿

5.1 国内外研究现状

5.2 五轴数控机床平动轴几何误差检测

5.3 五轴数控机床转动轴几何误差检测

5.3.1 工作台转动轴几何误差的测量

5.3.2 刀具转动轴几何误差的测量

5.4 工件位姿误差测量与辨识

5.5 零件尺寸和形状精度预测

5.5.1 轮廓法向误差预测与误差比重分析

5.5.2 尺寸精度与形状精度预测

5.6 几何误差补偿算法

5.6.1 补偿算法流程

5.6.2 补偿中的转角突变

5.7 本章小结

参考文献

第6章 五轴数控机床的热误差补偿

6.1 国内外研究现状

6.2 五轴数控机床的主要热源及热误差机理

6.3 五轴数控机床温度的测量及测温点优化

6.3.1 测温装置的选择

6.3.2 关键测温点

6.3.3 关键测温点计算实例

6.4 五轴数控机床热误差和温升的关系模型

6.4.1 热误差建模的多元线性回归模型

6.4.2 热误差补偿的径向基神经网络模型

6.5 五轴数控机床热误差补偿技术

6.5.1 热误差补偿原理

6.5.2 热误差补偿方式

6.5.3 热误差补偿的实现技术

6.6 本章小结

参考文献

第7章 五轴数控加工表面质量控制

7.1 国内外研究现状

7.2 加工表面波纹缺陷控制策略

7.2.1 侧铣加工的切削力模型

7.2.2 转动轴不稳定状态的定义

7.2.3 波纹缺陷控制流程

7.3 切削力不稳定状态的调整

7.3.1 切削刃扫掠面积的计算

7.3.2 进给速度的调整

7.4 转动轴运动不稳定状态的调整

7.4.1 非单调不连续转动或往复转动

7.4.2 单调不连续转动

7.5 本章小结

参考文献

第8章 五轴数控加工样条插补

8.1 国内外研究现状

8.2 五轴数控加工的样条曲线格式

8.3 五轴数控加工的样条曲线构造方法

8.3.1 样条曲线的矩阵表示

8.3.2 样条曲线的节点矢量

8.3.3 样条曲线的控制点

8.3.4 样条曲线的参数

8.4 五轴数控加工的样条插补算法

8.4.1 刀位点预插补

8.4.2 加减速区间调整

8.5 本章小结

参考文献

第9章 数控加工仿真技术

9.1 国内外研究现状

9.2 刀具扫描体创建

9.2.1 包络面

9.2.2 临界轮廓线

9.2.3 扫描体模型构建

9.3 工件模型CSG表达

9.4 工件模型CSG渲染

9.4.1 渲染算法

9.4.2 渲染效率

9.4.3 渲染流程

9.5 本章小结

参考文献

第10章 五轴数控加工仿真系统MSIM开发

10.1 系统框架搭建

10.2 加工仿真系统几何建模

10.2.1 机床建模

10.2.2 刀具建模

10.2.3 毛坯建模

10.3 五轴数控加工仿真流程

10.3.1 NC代码解析

10.3.2 机床运动控制

10.4 几何模型建模及实例库模块

10.4.1 几何建模模块

10.4.2 实例库模块

10.4.3 加工仿真模块

10.5 本章小结

参考文献

第11章 五轴数控加工通用后置处理系统MPOST开发

11.1 通用后置处理系统设计方案

11.2 数据库设计

11.2.1 刀位语句格式库

11.2.2 数控代码格式库

11.2.3 机床拓扑库

11.2.4 机床实例库

11.3 后置处理流程

11.3.1 刀位预处理

11.3.2 运动求解

11.4 五轴数控加工通用后置处理系统MPOST模块

11.5 本章小结

参考文献2100433B

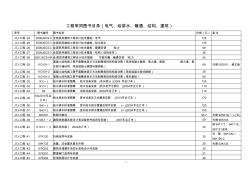

电厂图书目录

电厂图书目录

工程常用图书目录

工程常用图书目录