泄氯吸收装置选型参数文献

漏氯吸收装置简介(玻璃钢)

漏氯吸收装置简介(玻璃钢)

漏氯吸收装置简介(玻璃钢)

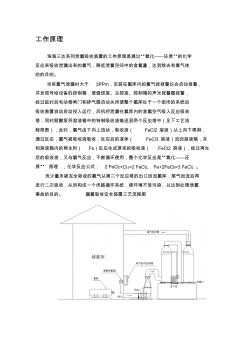

工作原理 珠海三达系列泄氯吸收装置的工作原理是通过“氧化——还原”的化学 反应来吸收泄漏出来的氯气,降低泄氯空间中的含氯量,达到除去有毒气体 的的目的。 当有氯气泄漏时大于 3PPm,安装在氯库内的氯气报报警仪会自动报警, 并发信号给设备的控制箱,使值班室、主控室、控制箱的声光报警器报警, 经过延时后电动卷闸门和排气扇自动关闭使整个氯库处于一个密闭的系统后 吸收装置自动启动投入运行,风机将泄漏在氯库内的含氯空气吸入反应吸收 塔,同时耐酸泵将溶液箱中的特制吸收液输送到两个反应塔中(见下工艺流 程简图),此时,氯气由下向上流动,吸收液( FeCl2 溶液)从上向下喷淋, 通过反应,氯气被吸收液吸收,反应后的液体( FeCl3 溶液)流回溶液箱,并 和溶液箱内的再生剂( Fe)反应生成原来的吸收液( FeCl2 溶液),经过再生 后的吸收液,又与氯气反应,不断循环使用,整个化学反应是“氧化——还

脱氯吸收塔材质的探讨

脱氯吸收塔材质的探讨

脱氯吸收塔材质的探讨

1 概述金属材料的腐蚀,按其腐蚀机理可分为化学腐蚀和电化学腐蚀。而非金属材料与金属材料不同,电导率一般很小,甚至几乎不导电,它同电解质溶液接触时不会形成原电池,因而不会出现电化学腐蚀。但非金属材料存在机械强度较低、易渗透和热稳定性