利用隔套,获得预紧力的目的及其相关内容

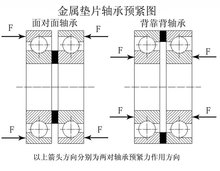

上图是通过使用金属垫圈或金属隔套分别放在推力轴承内圈或者外圈之间,并分别在对轴承的外圈和内圈施加相对方向的且平行于轴线的F力,即使滚动体与套圈的接触处产生了一定的弹性预变性,提高了轴的旋转精度和刚度,完成了用金属垫片和用金属隔套的方法对推力轴承进行预紧的目的。

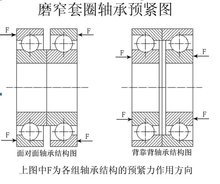

下图是应用磨窄套圈的方法对推力轴承进行预紧:

上述方法是将推力轴承的内圈或外圈分别磨窄(磨窄的量大于轴承的游隙),安装时直接用轴承的内圈与内圈接触或者直接用轴承的外圈与外圈接触,同时,分别对轴承的外圈或者分别对轴承的内圈施加相对方向的且平行于轴线的F力,即使滚动体与套圈的接触处产生了一定的弹性预变性,提高了轴的旋转精度和刚度,完成了用金属垫片和用金属隔套的方法对推力轴承进行预紧的目的。

需要说明的是磨窄套圈轴承的安装方法是,一对背靠背(或者面对面)安装的轴承结构分别安装在传动轴一端,另一端用一只向心轴承作游动支撑,也就是一根传动轴安装后共有两只向心推力轴承和一只向心轴承,这种结构可承受较大的轴向载荷。KTC80切削鼔轮主轴就是这种结构(如图2):

上图是切丝机刀鼔轮结构图,它的左端由一只双列向心球面滚子轴承作为固定支撑,限制主轴的左端位置,右端由单列向心短圆柱滚子轴承作为游动支撑,当主轴温度增高有延展时,就向右端延伸。当主轴产生向左或向右的轴向力作用时,由左端的双列向心球面滚子轴承抵消,从而平衡了轴向力,径向力有左右两端轴承分别承受。

双列向心球面滚子轴承在安装时必须对其进行间隙调整,方法是使用轴承间隙调整螺钉旋进调整后,使轴承间隙调整环推动轴承间隙调整锥套向右移动时,锥套就在径向把双列向心球面滚子轴承的内圈向径向移动从而使内外圈的间隙减小至0.03mm即可。测量时用0.03mm的塞尺塞间隙处后进不去,而用0.02mm的塞尺塞间隙干好进得去,说明此时轴承间隙恰好是0.03mm,轴承间隙调整完毕。

为了保证切丝机磨刀砂轮轴的旋转精度,使轴承达到其应有的旋转精度和整体刚度,在安装轴承过程中也必须对轴承的游隙进行调整。如下图3所示:

上图是KTC80型切丝机磨刀砂轮图,砂轮体通过砂轮盘与砂轮传动轴连接,砂轮传动轴与电机传动轴由在砂轮传动轴中的内嵌键孔相连接,当电机旋转时就通过砂轮传动轴带动砂轮体旋转,这样就对切丝机上旋转中的刀鼔轮内的八把切丝刀刃进行磨削,使其随时保持锋利对烟叶或烟梗进行切削。那砂轮体的旋转精度以及整套磨刀装置的运动刚度,就是由安装在砂轮传动轴上的一对向心推力球轴承来保证的。这是一对背靠背的向心推力球轴承,再砂轮对刀刃的磨削过程中产生的相对于砂轮轴的轴向力,就是由该对向心推力球轴承消除的,其轴承游隙调整是这样的:上下两只轴承外圈定位环将背靠背的一对轴承外圈压住,砂轮传动轴连接套压住上轴承内圈,下轴承内圈被传动轴轴肩限位,两背靠背轴承之间的内外隔套分别对准两只轴承的内外圈,且内隔套的长度比外隔套小约0.1mm, 当砂轮传动轴连接套被内圈紧固螺钉逐渐压紧后,上轴承的内圈就被传动轴连接套推动,从而挤压内隔套使内外隔套之间间隙也就越小,同时轴承内外圈逐渐产生相对位移,完成了轴承的预紧,保证了砂轮体的旋转精度以及整套磨刀装置的运动刚度。

以上预紧过程出现一个问题:砂轮传动轴连接套被内圈紧固螺钉的压紧量不同时,会产生三种不同的效果:一、当内圈紧固螺钉的压紧量小时,轴承的滚动体与套圈之间没有产生预变形,轴承没有预紧,砂轮体的旋转精度以及整套磨刀装置的运动刚度没有得到有效的保证,其判断方法是在砂轮体运行10~20分钟后用手触摸砂轮轴外壳会感到其温度和运行前的温度基本一样;二、当内圈紧固螺钉的压紧量大时,轴承的滚动体与套圈之间产生很大的变形,该变形已超出了弹性变形,有了一定的塑性变形,此时当滚动体与套圈产生相对运动时(砂轮体旋转时),由于滚动体与套圈之间产生很大的摩擦力,同时在运行中轴承温度会迅速升高,并传向砂轮轴外壳和砂轮电机,在砂轮体运行10~20分钟后就不能用手去触摸砂轮轴外壳(温度太高易烫伤),在运行时间过长时,还会将砂轮电机叶片烧化,轴承烧损。砂轮体的旋转精度以及整套磨刀装置的运动刚度也没有得到有效的保证;三、当内圈紧固螺钉的压紧量适中时,轴承的滚动体与套圈之间产生预变形,轴承适度预紧,砂轮体的旋转精度以及整套磨刀装置的运动刚度得到有效的保证。其判断方法是在砂轮体运行10~20分钟后,用手触摸砂轮轴外壳会感到其温度和运行前的温度有所提高,但不烫手。因此,该对轴承的预紧必须经过多次调试、运行才能达到满意的效果。