压延涂布文献

PVC塑料涂布压延贴合法

PVC塑料涂布压延贴合法

PVC塑料涂布压延贴合法

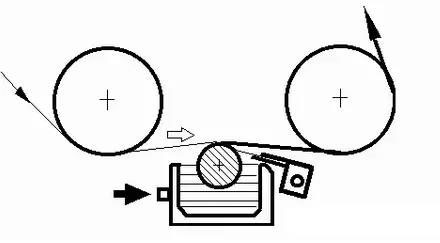

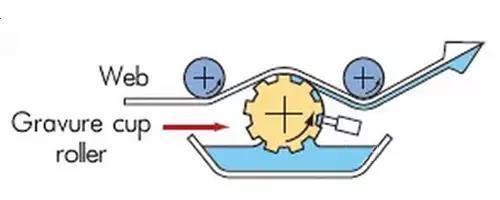

www.lan360.com PVC塑料涂布压延贴合法 pvc 塑料涂布是什么 ? PVC塑料涂布通俗解释就是把 PVC涂到布上,其生产方法有:直接涂布 (浸塑,刀 涂) 转移涂布 复合 (压延,挤出 贴合 )。 PVC塑料涂布产品广泛用于人造革、蓬盖布、墙壁纸、充气产品。 压延贴合法人造革: 按配方要求, 将树脂、 增塑剂及其他配合剂经计量后 .投人捏合 机中混合均匀, 再经密炼机或挤出机塑炼后, 送至二辊或四辊压延机压延成所需要的厚 度和宽度的薄膜,并与预先加热的基布贴合,然后经压花、冷却,即得成品。 压延贴合法: 按配方要求,将树脂、增塑剂及其他配合剂计量后,投入捏合机中混合均匀,再经 密炼机和开炼机或挤出机炼塑后,送至三辊或四辊压延机 (见塑料机械压延成所需厚度 和宽度的薄膜, 并与预先加热的基布贴合 ,然后经压花、 冷却即得成品。 此法可生产不同 布基的各种人造革。为了提高基布与

PVC压延薄膜

PVC压延薄膜

PVC压延薄膜

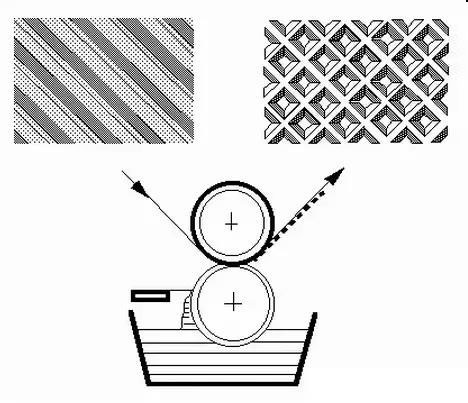

压延薄膜是通过压延工艺制得的, 压延是将受热的聚氯乙烯塑料通过一对或多对相向旋转的 水平辊筒的间隙,使物料承受挤压、 延展作用,而成为具有一定厚度、 宽度和表面光滑的薄 型制品的过程。特点是产量高,质量好。但工艺设备复杂,投资较大。软质压延薄膜厚度一 般在 0.25mm 以下,配方中增塑剂含量大于 25phr。聚氯乙烯压延薄膜在塑料棚膜中占有重 要的位置,此外其在盐田苫盖、工业包装、电工绝缘、充气膜制品、灯箱广告、工程防水、 日用品包装等方面都有着广泛的应用。 一般情况下,聚氯乙烯压延薄膜配方组成为:聚氯乙烯树脂( SG-2 或 SG-3)+增塑剂 (40~50PHR)+稳定剂 +润滑剂 +其它助剂。 原料选取 (1)聚氯乙烯树脂: 由于配方中增塑剂含量较大, 所以需要选用具有良好增塑剂性能的 中到高分子量悬浮法疏松型树脂。一般选用 SG-2 和 SG-3 型树脂。指标方面,除 100g树