摇包提钒工艺操作文献

绞线工艺操作规程

绞线工艺操作规程

绞线工艺操作规程

绞线工艺操作流程 一、各生产班组班长根据当天的生产任务,合理安排当班各设备所需原料,包括铝 单丝、钢绞线、盘具等物资,坚决杜绝上错钢丝、铝丝、盘具等严重质量事故; 二、成品铝单丝在搬运过程中一定要做到轻轻放下、稳稳抬起、准确安装;钢绞线 运输及安装时一定要注意安全,根据实际生产状况调整好放线张力; 三、装铝线盘具前一定要检查盘具底部转盘转动是否灵活,装盘时必须将盘具安装 到位,使顶锥加紧盘具两端轴头,并将顶锥锁死。引线过程中仔细检查分线孔、预扭盘 上的尼龙咀是否完好、 导线轮是否能够灵活转动, 如果发现设备存在故障, 需立即排除 或上报机电科到现场处理,故障排除后方可继续工作; 四、操作工完成准备工作后,立即拉好绞体防护网,由主机手发出开机信号,同机 操作人员协调配合, 设备低速运转引出成品绞线, 然后停机并通知质检人员到现场检查。 检查内容包括钢绞线单线直径、 绞向,铝单丝直径、外观,变

熔炼工艺操作规程1

熔炼工艺操作规程1

熔炼工艺操作规程1

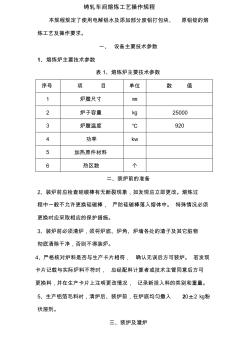

铸轧车间熔炼工艺操作规程 本规程规定了使用电解铝水及添加部分废铝打包块、 原铝锭的熔 炼工艺及操作要求。 一、 设备主要技术参数 1、熔炼炉主要技术参数 表 1、熔炼炉主要技术参数 序号 项 目 单位 数 值 1 炉膛尺寸 ㎜ 2 炉子容量 ㎏ 25000 3 炉膛温度 ℃ 920 4 功率 kw 5 加热原件材料 6 热区数 个 二、装炉前的准备 2、装炉前应检查硅碳棒有无断裂现象,如发现应立即更改。熔炼过 程中一般不允许更换硅碳棒, 严防硅碳棒落入熔体中。 特殊情况必须 更换时应采取相应的保护措施。 3、装炉前必须清炉,须将炉底、炉角、炉墙各处的渣子及其它脏物 彻底清除干净,否则不得装炉。 4、严格核对炉料是否与生产卡片相符, 确认无误后方可装炉。 若发现 卡片记载与实际炉料不符时, 应经配料计算者或技术主管同意后方可 更换料,并在生产卡片上注明更改情况, 记录新投入料的类别和重