优质焊缝标准文献

焊缝外观检验标准1

焊缝外观检验标准1

焊缝外观检验标准1

焊缝外观检验标 准 1、 目的 指导焊工及焊接检验人员工作,确保焊接质量。 2、 适用范围 本标准适用于焊缝外观质量检验(自检和专检) 。 3、 焊接部外观检查项目 3.1 焊接缺陷: 3.1.1 咬边:由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部位产生的沟槽或凹陷。 3.1.2 焊缝表面气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来形成的空穴叫气孔。表面气孔 指露在表面的气孔。 3.1.3 未熔合:熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分;点焊时母材与母材 之间未完全熔化结合的部分。 3.1.4 未焊透:焊接时接头根部未完全熔透的现象。 3.1.5 裂纹:在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而 形成的新界面而产生的缝隙,它具有尖锐的缺口和大的长宽比的特征。 3.1.6 未焊满:由于填充金属不足,在焊缝表面形成的

焊缝质量检验_检查标准

焊缝质量检验_检查标准

焊缝质量检验_检查标准

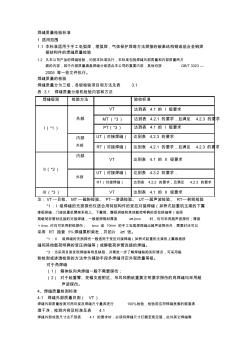

焊缝质量检验标准 1 适用范围 1.1 本标准适用于手工电弧焊,埋弧焊,气体保护焊等方法焊接的碳素结构钢或低合金钢焊 接结构件的焊缝质量检验 1.2 凡本公司产品的焊缝检验,均按本标准执行,本标准包括焊缝外部质量和内部质量两方 面的内容,其中内部质量涵盖焊缝分级适合本公司的重要内容,其他均按 GB/T 3323 — 2005 等一些文件执行。 焊缝质量的检验 焊缝质量分为三级,各级检验项目和方法见表 3.1 表 3.1 焊缝质量分级机检验内容和方法 焊缝级别 I( *1) 检验方法 外部 VT MT( *3) PT(*3) 验收标准 达到表 4.1 的 I 级要求 达到表 4.2.1 的要求,且满足 4.2.3 的要求 达到表 4.1 的 I 级要求 II( *2) III(*3) 内部 外部 内部 外部 UT(对接焊缝) 达到表 4.2.3 的要求 RT(对接焊缝) 达到表 4.2.