车刀的选择

车削螺纹时,因径向切削力较大,为保证螺纹精度,可分别采用粗车刀和精车刀对工件进行粗、精加工。

1. 高速钢梯形螺纹车刀。高速钢梯形螺纹车刀,切削刃锋利,韧性较好,刀尖不易崩裂,能车削出精度较高和表面粗糙度较小的螺纹,常用于加工塑性材料、大螺距螺纹和精密丝杠等工件,但生产效率较低。

2.高速钢梯形螺纹粗车刀。高速钢梯形螺纹粗车刀,其刀具特点:具有较大的背前角,便于排屑;刀具两侧后角小,有一定的刚性,适用于粗车丝杠及螺距不大的梯形螺纹。为了便于左右切削并留有精车余量,刀头宽度应小于槽底宽 W,两刃夹角应小于牙型角。

3.高速钢梯形螺纹精车刀。高速钢梯形螺纹精车刀车刀几何形状及刀具特点:车刀前面沿两侧切削刃磨有 R2~R3mm 的分屑槽,并磨有较大的前角、使切屑排出顺利。车刀纵向前角 γp=0°,两侧切削刃之间的夹角等于牙型角。为了保证两测切削刃切削顺利,都磨有较大前角(γo=10°~20°)的卷屑槽。但在使用时必须注意,车刀前端切削刃不能参加切削。

4.硬质合金螺纹车刀。硬质合金螺纹车刀的硬度高、耐磨性好、耐高温、热稳定性好,但抗冲击能力差,适用于高速车削 。

车刀的装夹

1.车刀主切削刃必须与工件轴线等高(用弹性刀杆应高于轴线约0.2mm)同时应和工件轴线平行。

2.刀头的角平分线要垂直与工件的轴线。用样板找正装夹,以免产生螺纹半角误差。

3.车刀伸出不要太长,压紧力要适当 。

工件的装夹

一般采用两顶尖或一夹一顶装夹。粗车较大螺距时,夹板可采用四爪卡盘一夹一顶,以保证装夹牢固,同时使工件的一个台阶靠住卡盘平面,固定工件的轴向位置,以防止因切削力过大,使工件移位而车坏螺纹 。

车床的选择和调整

1.挑选精度较高,磨损较少的机床。

2.正确调整机床各处间隙,对床鞍、中小滑板的配合部分进行检查和调整、注意控制机床主轴的轴向窜动、径向圆跳动以及丝杠轴向窜动。

3.选用磨损较少的交换齿轮 。

车削方法的选择

低速车削梯形螺纹

1.螺距小于 4mm(P<4mm)或精度要求不高的工件,可用一把梯形螺纹车刀,进行粗车和精车。粗车时可采用左右切削法,精车时采用直进法。

2.螺距大于 4mm(P>4mm)或精度要求较高的梯形螺纹,一般采用分刀车削法,其具体方法:(1)粗车及精车螺纹大径至尺寸,并倒角至槽底与端面成 150;(2)选用刀头宽度稍小于槽底宽的切槽刀,采用直进法粗车螺纹,每边留 0.25-0.35mm 左右的余量,其小径车至尺寸。(3)用粗车刀采用斜进法或左右进刀法车削螺纹,每边留0.1-0.2mm 的精车余量。(4)选择两侧切削刃磨有卷屑槽的精车刀,采用左右进刀法进行车削。

3.螺距大于 8mm(P>8mm)的梯形螺纹,可采用车阶梯槽的方法。先用刀头宽度小于 P/2 的车槽刀,用车直槽的方法车至近中径处,再用刀头宽度略小于牙槽底宽的车刀车至近螺纹小径处,这样就在工件表面上车出了螺旋状的阶梯槽,然后用梯形螺纹车刀粗精车两侧面。车阶梯槽方法最大的优点是粗车螺纹成形时余量小、车削效率高 。

高速车削梯形螺纹

高速车削梯形螺纹时,采用硬质合金梯形螺纹车刀,为防止切屑拉毛牙型侧面,不能采用左右切削法,只能采用直进法 。

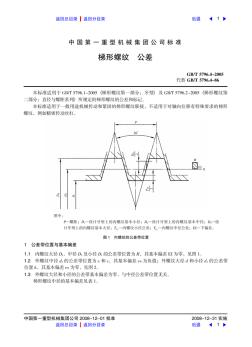

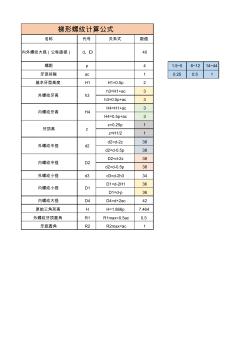

梯形螺纹计算公式

梯形螺纹计算公式