自焙电极文献

石墨电极与铜电极的区别

石墨电极与铜电极的区别

石墨电极与铜电极的区别

紫铜电极与石墨电极的区别 材料特性: 紫铜:以无杂质锻打的电解铜最好。 石墨:细粒致密,各向同性的高纯石墨。 精加工: ? ?? ? 紫铜: 1、电极损耗小 ; 2、加工表面可达到 Ra≤0.1μm 适于镜面加工; ? ?? ?? ?3 、 如果表面有纹,铜蚀出来的纹比较均匀。 石墨: 1、精加工电极损耗大。 粗加工: ? ?? ? 紫铜: 石墨: 1、开粗速度快,透气性好; 2、电极损耗小,适于加大型腔的加工。 材料利用率: ? ? 紫铜: 1、用过后经改制还可以再次利用,利用率高。 石墨: 机械加工性能: 紫铜: 1、机加性能差,在精车精磨加工难,改进方法:将紫铜焊在钢基上; ? ?? ?? ?2 、易变形,磨削困难,不宜用作加工微细部位; 3、易成形 ?石墨: 1、机加性能好,易于成形及修正; ? ?? ?? ??2、做薄而深的骨位电极时不会变形,它很脆,宁可断也不会变形;

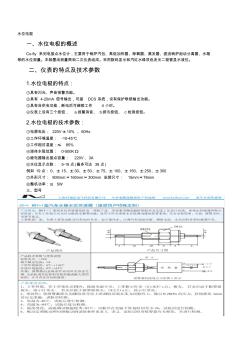

水位电极,超高纯水位电极,锅炉水位电极,电极式水位传感器

水位电极,超高纯水位电极,锅炉水位电极,电极式水位传感器

水位电极,超高纯水位电极,锅炉水位电极,电极式水位传感器

水位电极 一、水位电极的概述 Co-fly 系列电接点水位计,主要用于锅炉汽包、高低加热器、除氧器、蒸发器、直流锅炉起动分离器、水箱 等的水位测量。本装置由测量筒和二次仪表组成。采用数码显示和汽红水绿双色发光二极管显示液位。 二、仪表的特点及技术参数 1.水位电极的特点: ①具有闪光、声音报警功能。 ②具有 4-20mA 信号输出,可接 DCS 系统,设有保护联锁输出功能。 ③具有自供电功能,断电后可继续工作 4 小时。 ④仪表上设有三个按钮, a报警消音、 b排污按钮、 c检测按钮。 2.水位电极的技术参数: ①电源电压: 220V±10% 、50Hz ②工作环境温度: -10-45℃ ③工作相对湿度:≤ 85% ④液体水阻范围: 0-500KΩ ⑤继电器输出接点容量: 220V、3A ⑥水位显示点数: 5-19点 (最多可达 38点 ) 例如 19点: 0、± 15、± 30、± 50