选择特殊符号

选择搜索类型

请输入搜索

●加热速度快、生产效率高、氧化脱炭少、节省材料与成本、延长模具寿命

由于中频感应加热的原理为电磁感应,其热量在工件内自身产生,普通工人用中频电炉上班后十分钟即可进行锻造任务的连续工作,不需烧炉专业工人提前进行烧炉和封炉工作。由于该加热方式升温速度快,所以氧化极少,中频加热锻件的氧化烧 损仅为0.5%,煤气炉加热的氧化烧损为2%,燃煤炉达到3%,中频加热工艺节材,每吨锻件和烧煤炉相比至少节约钢材原材料20-50千克。其材料利用率可达95%。由于该加热方式加热均匀,芯表温差极小,所以在锻造方面还大大的增加了锻模的寿命,锻件表面的粗糙度也小于50um工艺节能,中频加热比重油加热节能31.5%~ 54.3%,比煤气加热节能5%~40%。加热质量好,可降低废品率1.5%,提高生产 率10%~30%,延长模具寿命10%~15%。

●工作环境优越、提高工人劳动环境和公司形象、无污染、低耗能

感应加热炉与煤炉相比,,工人不会再受炎炎烈日下煤炉的烘烤与烟熏,更可达到环保部门的各项指标要求,同时树立公司外在形象与锻造业未来的发展趋势。感应加热是电加热炉中最节能的加热方式由室温加热到1100℃的吨锻件耗电量小于360度。

●加热均匀,芯表温差极小,温控精度高

感应加热其热量在工件内自身产生所以加热均匀,芯表温差极小。应用温控系统可实现对温度的精确控制提高产品质量和合格率。

A 熔炼速度快、节电效果好、烧损少、能耗低。

B 自搅拌功能、熔炼温度及金属成分均匀。

C 电加热作业环境好。

D 启动性能好,空炉、满炉均可达到100%启动

中频炉加热装置具有体积小,重量轻、效率高、热加工质量优及有利环境等优点正迅速淘汰燃煤炉、燃气炉、燃油炉及普通电阻炉,是新一代的金属加热设备。

中频炉是铸造锻造及热处理车间的主要设备, 其工作的稳定性、可靠性及安全性是流水作业的铸造锻造及热处理生产线正常稳定工作的保证。中频炉在热加工领域有着很好的发展前景如主要生产锻造锻前加热炉,透热炉以及用于:透热、轧制、锻造、弯管、热处理(淬火)、焊接等工艺的感应加热。

中频生产线类设备的机械传输装置采用单工位方式,中频淬火和中频回火、退火按工序分时进行。感应器的置换采用整体吊装、快速定位、水电快速联接方式(可在短时间完成一套感应器的更换)。并可方便的进行感应器轴线位置的调节以适应多种坯料规格加热的要求。生产的本套设备根据每种产品的需要,由进出料储料支架、进出料输送装置、工件自旋式辊道传输装置、中频淬火升温模块、中频淬火保温模块、中频回火模块、中频退火模块、淬火喷雾装置、液压站、中心控制台及自动控制系统等十一部分组成。

中频感应电炉( 以下简称中频炉) 的工作频率在50~ 10 Hz 之间, 广泛用于有色金属和黑色金属的熔炼。与其他铸造设备相比较, 中频感应电炉具有热效率高、熔炼时间短、合金元素烧损少、熔炼材质广、对环境污染小、能精确控制金属液的温度和成分等优点。

这种涡流同样具有中频电流的一些性质,即,金属自身的自由电子在有电阻的金属体里流动要产生热量。采用三相桥式全控整流电路将交流电整流为直流电,例如把一根金属圆柱体放在有交变中频电流的感应圈里,金属圆柱体没有与感应线圈直接接触,通电线圈本身温度已很低,可是圆柱体表面被加热到发红,甚至熔化,而且这种发红和熔化的速度只要调节频率大小和电流的强弱就能实现。如果圆柱体放在线圈中心,那么圆柱体周边的温度是一样的,圆柱体加热和熔化也没有产生有害气体、强光污染环境。中频炉广泛用于有色金属的熔炼[主要用在熔炼钢、合金钢、特种钢、铸铁等黑色金属材料以及不锈钢、锌等有色金属材料的熔炼,也可用于铜、铝等有色金属的熔炼和升温,保温,并能和高炉进行双联运行。]、锻造加热[用于棒料、圆钢,方钢,钢板的透热,补温,兰淬下料在线加热,局部加热,金属材料在线锻造(如齿轮、半轴连杆、轴承等精锻)、挤压、热轧、剪切前的加热、喷涂加热、热装配以及金属材料整体的调质、退火、回火等。]热处理调质生产线[主要供轴类(直轴、变径轴,凸轮轴、曲轴、齿轮轴等);齿轮类;套、圈、盘类;机床丝杠;导轨;平面;球头;五金工具等多种机械(汽车、摩托车)零件的表面热处理及金属材料整体的调质、退火、回火]等。

中频炉是一种将工频50HZ交流电转变为中频(300HZ以上至1000HZ)的电源装置,把三相工频交流电,整流后变成直流电,再把直流电变为可调节的中频电流,供给由电容和感应线圈里流过的中频交变电流,在感应圈中产生高密度的磁力线,并切割感应圈里盛放的金属材料,在金属材料中产生很大的涡流。利用电磁感应原理加热金属。

一、开炉前的注意事项

中频电炉在开炉前必需要对电气设备、水冷却系统、感应器铜管等进行检查,只有在这几个设备完好的情况下才能开炉,确保热处理的安全性,否则禁止开炉;确定专门负责送电和开炉的人员,并且负责人员不得擅自离开岗位,工作期间必需对感应器和坩埚的外部情况进行监管,以防止有人在送电后触碰感应器和电缆,影响中频电炉的正常作业或发生安全意外。

二、开炉后的注意事项

中频电炉开炉后,在进行装料时,应对炉料内进行检查,避免混入易燃易爆等有害物品。为了防止结盖现象的出现,严禁在钢液中直接加入冷料和湿料,以及在熔化液充满到上部后不得加入体积较大的块料;为避免出现爆炸意外,必需确保浇注场地和炉前地坑无积水,无障碍物;而在进行浇注时需两人配合进行,而剩余的钢液只能倒在在制定地点,不能随处乱倒。

三、维护保养时的注意事项

在对中频电炉进行维护保养时,应保持中频发电机房内的清洁,严禁易燃易爆的物品堆放。对熔损过度的炉膛及时进行修补,在补炉时要避免铁屑、氧化铁混入,保证坩埚的密实。

中频电源的工作原理为:采用三相桥式全控整流电路将交流电整流为直流电,经电抗器平波后,成为一个恒定的直流电流源,再经单相逆变桥,把直流电流逆变成一定频率(一般为1000至8000Hz)的单相中频电流。负...

中频感应电炉工作原理:PS系列电源采用交流-直流-交流变频方式,由一个(或二个)三相桥式整流器将三相交流电变成直流电,再由一个单相桥式逆变器将直流电变为中频交流电,再将中频交流电送给感应线圈,当感应线...

中频炉主要由电源、感应圈及感应圈内用耐火材料筑成的坩埚组成。坩埚内盛有金属炉料, 相当于变压器的副绕组, 当感应圈接通交流电源时, 在感应圈内产生交变磁场, 其磁力线切割坩埚中的金属炉料, 在炉料中就...

5吨中频炉的参数

5.0吨/2500KW中频感应熔炼炉(钢壳)主要技术参数:

项目 | 单位 | 数据 | 备注 | ||

电炉参数 | |||||

额定容量 | t | 5.0 | 液态钢/铁水 | ||

最大容量 | t | 5.5 | 液态钢/铁水 | ||

工作温度 | ℃ | 1600 | |||

最高工作温度 | ℃ | 1750 | |||

炉衬厚度 | mm | 150 | |||

感应圈内经φ | mm | 1410 | |||

感应圈高度 | mm | 1620 | |||

电器参数 | |||||

变压器容量 | KVA | 3150 | |||

变压器一次电压 | KV | 10 | |||

变压器二次电压 | V | 900 | 12脉波双输出 | ||

中频电源额定功率 | KW | 3000 | 12脉波双输入 | ||

额定输入电流 | A | 2280 | |||

直流电压 | V | 1200 | |||

直流电流 | A | 1500 | |||

变换效率 | % | 96 | |||

启动成功率 | % | 100 | |||

中频电源最高输出电压 | V | 1700 | |||

额定工作频率 | Hz | 350 | |||

电源变换效率 | % | 96 | |||

启动成功率 | % | 100 | |||

工作噪音 | db | ≤75 | |||

综合参数 | |||||

熔化率(升温到1600℃) | T/h | 4.96 | 熔化一炉所用时间与加料有关系 | ||

熔化电耗(升温到1600℃) | KW.h/T | 小于530 | |||

冷却水系统 | |||||

冷却水循环流量 | T/h | 80 | |||

供水压力 | Mpa | 0.25-0.35 | |||

进水温度 | ℃ | 5-35 | |||

出水温度 | ℃ | <55 |

冷却系统主要冷却电源和炉体两大部分。电源部分包括电源柜内各个电源器件和电力电热电容组。电源部分由精密电器元器件组成,冷却管道比较细为了防止管内结垢堵塞管道所以一般使用软化水或者纯净水。

电炉和电源采用独立的冷却装置。中频电源采用全封闭冷却装置,炉体采用全封闭冷却装置。

采用相互独立的二套冷却装置的目的是为了避免相互影响。因为中频电源需要低温的冷却水(纯净水),出水温度要控制在55°C以内,但电炉感应线圈的冷却水温度可以略高,这样反而能够提高电炉的热效率,同时减小冷却装置的体积,进而减低造价。

中频炉主要由电源、感应圈及感应圈内用耐火材料筑成的坩埚组成。坩埚内盛有金属炉料, 相当于变压器的副绕组, 当感应圈接通交流电源时, 在感应圈内产生交变磁场, 其磁力线切割坩埚中的金属炉料, 在炉料中就产生了感应电动势, 由于炉料本身形成一闭合回路, 此副绕组的特点是仅有一匝而且是闭合的。所以在炉料中同时产生感应电流, 感应电流通过炉料时, 对炉料进行加热促使其熔化。

中频电炉利用中频电源建立中频磁场,使铁磁材料内部产生感应涡流并发热,达到加热材料的目的。中频电炉采用 200-2500Hz中频电源进行感应加热,熔炼保温,中频电炉主要用于熔炼碳钢,合金钢,特种钢,也可用于铜,铝等有色金属的熔炼和提温.设备体积小,重量轻, 效率高,耗电少,熔化升温快,炉温易控制,生产效率高。

1、开机前应先检查设备本体是否完好,有无异物存在而引发的电路短路现象或安全隐患;开启水循环系统,检查中频电源、中频炉炉体、补偿电容器柜等各水路是否流畅,是否有漏水现象。如果存在,首先应排除设备潜在的问题,以免故障扩大。

2、检查中频电源的三相进线电源是否正常。

3、检查配电柜和感应炉之间连接是否完好,感应圈上裸露部分不应有金属物体依附,以防感应圈打火烧坏感应圈。

4、在以上都完好的情况下可以送门板上控制电源。

5、把门板上功率调节电位器逆时针到"0"最小。

6、按主电路开关起钮,断路器合闸,主电路接通。

7、开启中频启动按钮。

8、把门板上功率给定电位器顺时针一点一点放大,直到加热工艺要求。

9、控制电路板各故障显示灯用途

序号 代号 用途

1 D.C 过电流指示

2 D.V 过电压指示

3 L.V 欠压指示

4 W.P.L 水压不足

5 V.LOP 电压环投入

6 D.P 缺相指示

7 P.P 起动成功

8 PONER 电源指示

注意:P.P指示灯在起动前为亮灯状态,起动成功后熄灭。

1、开炉前要检查好电气设备、水冷却系统、感应器铜管等是否完好,否则禁止开炉。

2、炉膛熔损超过规定应及时修补。严禁在熔损过深坩埚内进行熔炼。

3、送电和开炉应有专人负责,送电后严禁接触感应器和电缆。当班者不得擅自离开岗位,要注意感应器和坩埚外部情况。

4、装料时,应检查炉料内有无易燃易爆等有害物品混入,如有应及时除去,严禁冷料和湿料直接加入钢液中,熔化液充满至上部后严禁大块料加入,以防结盖。

5、补炉和捣制坩埚时严禁铁屑、氧化铁混杂,捣制坩埚必须密实。

6、浇注场地及炉前地坑应无障碍物,无积水,以防钢水落地爆炸。

7、钢水不允许盛装得过满,手抬包浇注时,二人应配合一致,走路应平稳,不准急走急停,浇注后余钢要倒入指定地点,严禁乱倒。

8、中频发电机房内应保持清洁,严禁易燃易爆物品和其它杂物带进室内,室内禁止吸烟。

海拔不超过3000m;环境温度在3-40℃范围内;(0℃以下地区需采取防冻措施);使用地区每月最大相对湿度的月平均值不大于90%;周围没有导电尘埃,爆炸性气体及能严重损坏金属和绝缘的腐蚀性气体。

请用户先提供现场图及现场的一些要求或技术参数,由专家设计详细现场安装布置图;设备对基础的要求:平坦的水泥地面,无须固定或稍作固定即可;设备应尽量放在通风、背阳、阴凉的室外;用户负责设备安装材料及所需要的土建工程及必要的工具,我方来人现场指导安装及调试,并进行现场操作培训。用户如有特殊要求,可在订货时由供需双方商定。 中频炉淬火

淬火是感应加热的主要应用领域之一。我们数以百计的淬火设备在全国各地发挥着重要作用,其中有很多被应用于汽车工业。

感应淬火的一大优势在于其工艺时间短,只需几秒钟。而在淬火炉中,这一工艺可能需要几个小时,甚至几天。这是如何实现的呢?

答案是,感应在迅速发热方面具有非常大的优势。因此,这就意味着您能够把淬火整合于生产过程中。而淬火炉淬火往往不仅耗费大量的时间(和更多的热量损失),还需要将材料运送到您自己或承包商的淬火炉中。

将淬火工艺集成到生产线能够大大缩短您的产品交付时间。

采用感应淬火,您就可以全面掌控质量、交货时间和成本。不再需要把大量的材料来回运输,既节约又环保。最后一项要点是,您可以把管理工作量降到最低。

烤炉

对于干法打炉, 炉内的钢模是不取出来的。烤炉时一定要采用加小料并填实的原则, 避免局部打火而化掉内胆, 使干料坍塌。因此要求在烤炉前尽量积攒一些小料。同时在升温过程中要严格观察钢模情况,当出现打弧严重时应减小电流, 如果电流过大会引起钢模被电弧击穿而导致耐火材料的坍塌。

金属炉料

通常, 加入金属炉料时, 块度大小应合适, 一般不超过炉子内径的1/ 2, 同时炉料应小批量分多次加入;加大料时, 要先加一些小料垫底, 既保证不卡料, 又能减少炉料对炉壁、炉底的冲击。

铁液凝固后的重熔

当中频炉遇到突发性事件而停炉, 炉内的铁液凝固后重新开炉时应注意:

( 1) 短时间内中频炉无法重新启动时, 应在炉内插入钢管( 直径20 mm 左右) 3~ 5 根, 便于重熔过程中气体的排放。

( 2) 炉内凝固铁液顶部没熔化之前应将炉体摇起, 倾斜15

中频炉常识和维修之镁砂

中频炉常识和维修之镁砂

中频炉常识和维修之镁砂

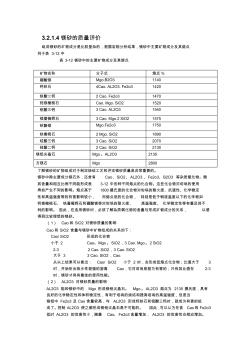

3.2.1.4镁砂的质量评价 组成镁砂的矿物成分是比较复杂的,根据岩相分析结果,镁砂中主要矿物成分及其熔点 列于表 3-12 中 表 3-12 镁砂中的主要矿物成分及其熔点 矿物名称 分子式 熔点% 硼酸镁 Mgo.B2O3 1140 钙铁石 4Cao. AL2O3. Fe2o3 1420 铁酸二钙 2 Cao. Fe2o3 1470 钙镁橄榄石 Cao. Mgo. SiO2 1520 铝酸三钙 3 Cao. AL2O3 1540 镁蔷薇辉石 3 Cao. Mgo.2 SiO2 1575 铁酸镁 Mgo.Fe2o3 1750 铁橄榄石 2 Mgo. SiO2 1890 硅酸三钙 3 Cao. SiO2 2070 硅酸二钙 2 Cao. SiO2 2130 镁铝尖晶石 Mgo。AL2O3 2135 方镁石 Mgo 2800 了解镁砂的矿物组成对于制定烧结工艺和评定镁

![中频炉、保温炉制作及安装[1]](https://files.zjtcn.com/group1/M00/33/B9/CgoBZ2AdP72ADR6bAAA8zy9b6Ew934.jpg) 中频炉、保温炉制作及安装[1]

中频炉、保温炉制作及安装[1]

中频炉、保温炉制作及安装[1]

阳极泥综合利用污染治理工程 中频炉、保温炉制作及安装 1 第2节 供货范围及要求 设备订货条件表 1 设 备 名 称 金锭中频炉 数 量 1套 所属子项名称 金银电解精炼 一、技术规格、使用参数(条件)及技术要求 用 途 将电金熔化成 1150℃~1350℃熔融态,浇铸成金锭 介 质 电金:Au>99.99%,H 2O≤1%;温度:常温; 密度≤19300kg/m 3 当地气候条件 ·大气压:平均 828hPa;最高 852.2hPa;最低 809hPa。 ·气温:平均 7.9℃;最高 37.3℃;最低-26℃。 ·年平均相对湿度:51%;海波高度:1690m;地震烈度:7 级。 性能参数 1. 中频炉熔化能力:0.1t/hr? 炉 2.液压双耳倾炉,定点浇铸(双耳轴回转中心与浇铸口出液点 成一直线) 3. 电源输入电压 380V,频率 50HZ,相数

串联中频炉与并联中频炉的选择

串联中频炉和并联中频炉的差别,源于它们所用的振荡电路不同,前者是用L、R和C串联,后者是L、R和C并联。作为铸造企业,是应该选择串联中频炉还是并联中频炉呢?虽然这需要根据自己的实际情况出发,但是首先还是要搞清楚二者有什么异同,各自有什么优缺点,然后才能做出正确的选择。

把串联中频炉与并联中频炉做了一个简单的比较,主要有以下区别:

1

串联中频炉的负载电路对电源呈现低阻抗,要求由电压源供电,因此,经整流和滤波的直流电源末端,必须并接大的滤波电容器。当逆变失败时,浪涌电流大,保护困难。

并联中频炉的负载电路对电源呈现高阻抗,要求由电流源供电,需在直流电源末端串接大电抗器。但在逆变失败时,由于电流受大电抗限制,冲击不大,较易保护。

2

串联中频炉的输入电压恒定,输出电压为矩形波,输出电流近似正弦波,换流是在晶闸管上电流过零以后进行,因而电流总是超前电压φ角。

并联中频炉的输入电流恒定,输出电压近似正弦波,输出电流为矩形渡,换流是在谐振电容器上电压过零以前进行,负载电流也总是越前于电压一φ角。这就是说,两者都是工作在容性负载状态。

3

串联中频炉是恒压源供电,为避免逆变器的上、下桥臂晶闸管同时导通.造成电源短路,换流时,必须曝证先关断,后开通。即应有一段时间(ta)使所有晶闸管都处于关断状态。此时的杂散电感,即从直流端到器件的引线电感上产生的感生电势,可能使器件损坏,因而需要选择合适的器件的浪涌电压吸收电路。此外,在晶闸管关断期间,为确保负载电流连续,使晶闸管免受换流电容器上高电压的影响,必须在晶闸管两端反并联快速二极管。

并联中频炉是恒流源供电,为避免滤波电抗I.d上产生大的惑生电势,电流必须连续。也就是说,必须保证逆变器上、下桥臂晶闸管在换流时,是先开通后关断,也即在换流期间(t)内所有晶闸管都处于导通状态。这时,虽然逆变桥臂直通,由于L足够大,也不会造成直流电源短路,但换流时间长,会使系统效率降低,因而需缩短t,即减小Lk值。

4

串联中频炉的工作频率必须低于负载电路的固有振荡频率,即应确保有台适的ta时间,否则会因逆变器上、下桥臂直通而导致换流的失败。

并联中频炉的工作频率必须略高于负载电路的固有振荡频率,以确保有合适的反压时问t,否则会导致晶闸管间换流失败;但着高得太多,则在换流时晶闸管承受的反向电压会太高,这是不允许的。

5

串联中频炉的功率调节方式有二:改变直流电源电压Ud或改变晶闸管的触发频率,即改变负载功率因数cosφ。

并联逆变器的功率调节方式,一般只能是改变直流电源电压Ud。改变cosφ虽然也能使逆变输出电压升高和功率增大,但所允许调节范围小。

中频炉打结料也称中频炉炉衬材料、中频炉耐火材料、中频炉干振料、中频炉捣打料,分酸性、中性、碱性打结料。

酸性打结料是以高纯石英、熔融石英为主要原料,以复合添加剂为烧结剂;中性打结料是以氧化铝、高铝材料为主要原料,以复合添加剂为烧结剂;碱性打结料是以高纯电熔刚玉、高纯电熔镁砂、高纯尖晶石作为主要原料,以复合添加剂为烧结剂。

酸性、中性、碱性打结料广泛应用在无芯中频炉、有芯感应炉中,作为中频炉打结料用以熔化灰口铸铁、球墨铸铁、可煅铸铁、蠕墨铸铁及铸铁合金,熔化碳钢、合金钢、高锰钢、工具钢、耐热钢、不锈钢,熔化铝及其合金,熔化紫铜、黄铜、白铜及青铜等铜合金等。

中频炉打结料

KGPS中频炉系列透热炉特点

1.加热速度快、生产效率高、氧化脱炭少、节省材料与锻模成本

2.工作环境优越、提高工人劳动环境和公司形象、无污染、低耗能

3.加热均匀,芯表温差极小,温控精度高

感应加热其热量在工件内自身产生所以加热均匀,芯表温差极小。应用温控系统可实现对温度的精确控制提高产品质量和合格率。

KGPS中频炉是铸造锻造及热处理车间的主要设备, 其工作的稳定性、可靠性及安全性是流水作业的铸造锻造及热处理生产线正常稳定工作的保证。中频炉在热加工领域有着很好的发展前景。

KGPS中频电源

KGPS中频电源(即6脉中频电源、晶闸管中频电源和可控硅中频电源)是一种静止变频装置,利用可控硅元件将工频三相交流电源变换成中频单相交流电源,主要应用于感应加热. 感应熔炼 KGPS中频炉及其他需要中频电源供电的场合.由于它具有整机效率高,重量轻,噪音小,起停迅速而且对电网无冲击,频率自动跟踪负载参数变化,功率调节方便等一系列优点.本装置主电路采用"交流——直流——交流"变换系统由三相全控桥式整流电路,电感虑波电路,并联逆变电路组成. 晶闸管中频电源元件用水冷却.其控制系统由集成电路组成性能稳定,可靠启动。采用先进的零电压方式或者扫频启动方式,安全,方便.维修简便,经济,特别适用于中频炉金属溶炼、加热及热处理。

技术规范

1、设备额定输入: 三相交流电、频率为50赫兹(60赫兹)、线电压为380伏(高压设备有660V,750V,950V,1050V,1250V,1450V等多种)

2、设备额定输出:如表一所示;在额定电压或额定负载下,输出功率可平滑连续调节,其调节范围为额定功率的5% — 100%;

3、能防止开关操作时的过电压(如QF开合、RS熔断等);

4、当输出电压超过最大输出电压的1.1—1.2倍或超过电压整定值时,过电压保护系统动作,使装置自动停止工作,并发出报警信号——点亮仪表箱过压指示灯;

5、当逆变桥直通短路时,保护系统立即动作,使装置自动停机,并发出过流指示信号——点亮仪表箱过流指示灯;

6、如输出电流超过整定值时,保护系统同样使装置自动停机,并发出过流指示信号——点亮仪表箱过流指示灯;

7、水冷系统工作压力低于一定值时,本机能自动停机,并点亮面板上的水压指示灯;

8、设有限流、限压环节,使输入电流和输出电压限制在设定值内。2100433B