增湿灰循环脱硫技术

增湿灰循环脱硫技术(NID技术),是ABB公司开发的一种半干法脱硫技术。NID技术克服了其他干法(半干法)脱硫工艺脱硫剂消化系统的复杂性及运用中产生的一系列粘结、堵塞、崩塌等严重问题。

-

选择特殊符号

选择搜索类型

请输入搜索

增湿灰循环脱硫技术(NID技术),是ABB公司开发的一种半干法脱硫技术。NID技术克服了其他干法(半干法)脱硫工艺脱硫剂消化系统的复杂性及运用中产生的一系列粘结、堵塞、崩塌等严重问题。

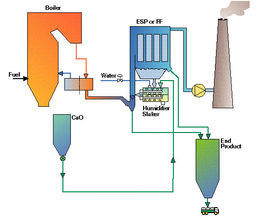

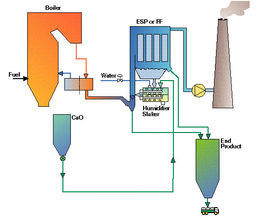

从锅炉来的未处理的热烟气交替通过一级电除尘器进入到NID反应器的过程中,经历了气体分散剂,自由流体接触,飞灰和石灰粉末喷湿等阶段。它的组成物被粉末中的碱性组分快速吸收。与此同时水蒸发使烟气温度到达SO2的最佳吸收温度。气体分布、粉末流速和分布、增湿水量的有效控制确保了SO2最适宜脱除率的最佳条件。

处理过的废烟气流经脱硫后除尘器,在这里烟气中的粉尘被脱除。颗粒除尘器出口的烟气由引风机输送到烟囱。收集下来的固体颗粒通过增湿系统再循环到NID系统。漏斗控制粉末掉到残渣斗,以便进一步处理。

NID系统往往采用生石灰(CaO)或消石灰(Ca(OH)2)作为吸收剂。当石灰消耗量高时,一般采用生石灰作为吸收剂,这是因为同等工效比较,生石灰的重量比消石灰的重量要小得多。当使用消石灰时,就可以去除在石灰消化器内石灰消化的工序。如果使用生石灰,有必要采用石灰消化器。

NID工序可以在不同质量的石灰下工作,只要石灰能提供足够的活性CaO。石灰颗粒尺寸应充分小以便于消化。如果颗粒不够小,在消化之前石灰应被粉碎。

吸收剂存放在分散的储藏地坑仓中,由地坑仓输送到石灰仓,再送到消化器中。交替的,地坑仓位于消化器附近以便于吸收剂可以直接从地坑进入到消化器。

石灰斗装备有不同容量CaO或Ca(OH)2的进料器,这由NIDIC系统控制。从仓斗进料器中投入到消化器或直接混合的CaO或Ca(OH)2的量经过测量,测量信号反馈到NIDIC控制器。

增湿灰循环脱硫技术是ABB公司开发的一种半干法脱硫技术。该技术是从锅炉的空预器出来的烟气,经一级电除尘器及引风机后,再经反应器底部进入反应器,和均匀混合在增湿循环灰中的吸收剂发生反应。在降温和增湿的条件下,烟气中的SO2与吸收剂反应生成亚硫酸钙和硫酸钙。反应后的烟气携带大量的干燥固体颗粒进入脱硫后除尘器收集净化。经过脱硫后除尘器的捕集,干燥的循环灰被除尘器从烟气中分离出来,由输送设备再输送给混合器,同时也向混合器加入消化过的石灰,经过增湿及混合搅拌进行再次循环。净化后的烟气比露点温度高15℃左右,无须再热,经过引风机排入烟囱。

控制系统通过调节混合器加入水量的多少来保证反应器中反应的温度及恒定的烟气出口温度,同时对进出口烟气量连续监测,进口、出口SO2浓度和烟气流量决定了系统吸收剂的加入量。循环脱硫灰在除尘器的灰斗中得到收集,当高于灰斗的最大料面时,通过溢流方式排出。由于排出的脱硫灰含水率只有2左右,流动性好,适宜采用气力输送装置外送,也可用汽车运输等方式送至灰场。

煤炭物理脱硫法、化学脱硫法及微生物脱硫法三种脱硫方法。 一,物理脱硫法 (1)重选法 当煤中硫以结核状或块状硫铁矿的形态存在时,常采用 重选法进行高密度分选,就可获得含硫率为35%左右的硫精 砂,可供...

烟气脱硫(FGD)是工业行业大规模应用的、有效的脱硫方法。按照硫化物吸收剂及副产品的形态,脱硫技术可分为干法、半干法和湿法三种。干法脱硫工艺主要是利用固体吸收剂去除烟气中的SO2,一般把石灰石细粉喷入...

半干法 技术原理 从锅炉尾部排出的含硫烟气被引入循环流化床反应器喉部,在这里与水、脱硫剂和还具有反应活性的循环干燥副产物相混合,石灰以较大的表面积散布,并且在烟气的作用下贯穿整个反应器。然后进入上部筒...

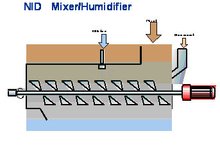

传统的干法(半干法)烟气循环流化床脱硫工艺是将水和石灰配制成浓度为35~50的浆液或将水直接喷入烟气中以降低烟气温度,形成必要的反应条件。独特的NID工艺将水均匀分配到循环灰粒子表面,在一体化的增湿器中加水增湿使循环灰的水份含量从2增加到5左右,然后以流化风为动力借助烟道负压进入截面为矩形的脱硫反应器。含5水分的循环灰由于具有极好的流动性,克服了传统的干法(半干法)脱硫工艺可能出现的粘壁问题。

NID工艺中,循环物料量比传统的干法(半干法)脱硫工艺大,且水份均匀的分布在循环灰粒子表面,使得大量的脱硫循环灰进入反应器后可形成非常大的蒸发表面积,因此水份蒸发很快,烟气中循环灰的干燥时间大大缩短。烟气温度很快从140℃左右冷却到70℃左右,烟气相对湿度则很快增加到40~50,形成了最佳的脱硫反应环境,从而大大缩短了烟气在反应器中所需的停留时间。NID工艺良好的脱硫反应环境,保证了在采用较小尺寸反应器的情况下也能够达到很高的脱硫效率,减少了占地面积和初投资。NID反应器比传统干法烟气脱硫的脱硫塔小很多,这种结构的缩小同时能使烟气的相对湿度充分增加,有利于脱硫反应的进行。

由于烟气温度的降低及湿度的增加,使得烟气中的SO2等酸性气体分子更容易在吸收剂的表面冷凝、吸附并离子化,对提高脱硫效率非常有利;另外,由于循环灰颗粒间的剧烈摩擦,使得被钙盐硬壳所覆盖的未反应部分吸收剂重新暴露出来继续参加反应(表面更新作用)。同时,因吸收剂是在混合器中预先混合、增湿并多次循环的,故吸收剂的有效利用率很高;新鲜吸收剂的连续补充和大量脱硫灰的循环,经过增湿混合,使吸收剂在反应器始终维持着较高的有效浓度,这就确保了较高的脱硫效率。

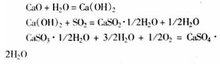

该工艺的原理是利用干CaO或Ca(OH)2粉经加水增湿后吸收烟气中的SO2和其它酸性气体,反应式为: CaO H2O→Ca(OH)2

Ca(OH)2 SO2→CaSO3·1/2H2O 1/2H2O

Ca(OH)2 2HCl 2H2O→CaCl2·4H2O

CaSO3·1/2H2O 3/2H2O 1/2O2→CaSO4·2H2O

Ca(OH)2 CO2→CaCO3 H2O

Ca(OH)2 SO3→CaSO4 H2O

送入到NID系统中的水的数量与经过NID反应器进口和出口间气体的温度相关(所谓的"喷射降温")。喷射降温越大,蒸发的水量越多。

一般来说,吸收效率和石灰利用率与离开反应器的相关增湿烟气息息相关。出口温度越靠近水的绝热饱和温度,石灰利用率越高。最终产物的运输工具不受什么限制。最适宜的温度通常在"逼近温度"上下15-20度。

SO2是烟气中相对"惰性"的组分,反应器出口温度保持在露点附近时(例如更高的相关湿度条件下),单个颗粒在表面保持有更长时间的水膜,这样推进了SO2和Ca(OH)2间的反应。吸收的程度和石灰利用的化学计算可以被优化。

SO3和氢化物(HCl,HF等)比SO2酸性更强。在反应条件下,在SO2被吸收的同时它们几乎完全被吸收。在数量适中条件下,酸性氢化物对SO2脱除扮演了援助的角色,因为氢化物的钙盐是具有吸湿特性的,这样使"烘干小液滴"在潮湿条件下保持更长时间,于是加强了由低"逼近温度"得到的最佳条件。

1.NID技术克服了其他干法(半干法)脱硫工艺脱硫剂消化系统的复杂性及运用中产生的一系列粘结、堵塞、崩塌等严重问题。生石灰消化及增湿的一体化设计不仅对提高脱硫效率十分有利,同时也降低了吸收剂消化系统的投资和维修费用。

2.利用循环灰携带水份,当水与大量的粉尘接触时,不再呈现水滴的形式,而是在粉尘颗粒的表面形成水膜,在尽可能短的时间内形成温度和湿度适合的理想反应环境。同时也克服了传统半干法活化反应器中可能出现的粘壁问题。

3.NID技术的烟气在反应器内停留时间只须1秒左右,可有效降低脱硫反应器高度。

4.采用普通压力喷嘴,不需要大量的雾化空气,可节约压缩空气站的投资和运行费用。

5.整个装置结构紧凑、占用空间小,运行可靠。装置的负荷适应性好。

6.脱硫付产物为干态,系统无污水产生。脱硫渣流动性好。

7.对所须吸收剂要求不高,可广泛取得;循环灰的循环倍率可达30~150倍,使吸收剂的利用率提高到95以上。

8.通过减少反应器的尺寸和占地面积降低以及避免采用复杂的消化制备系统,大大降低了初投资和运行费用。

9.无单独CaO消化、输送、存储系统,现场干净,文明生产。

10.脱硫后烟气不必再加热,可直接排放,脱硫后烟气温度达到70~75℃,高于酸露点15℃以上,对风机、烟道、烟囱系统无腐蚀。

11.脱硫剂要求不高,就地都可解决,价廉易得。

12.脱硫效率高,脱硫效率可达92左右。

火电厂石灰石-石膏湿法双塔双循环脱硫技术的探讨

火电厂石灰石-石膏湿法双塔双循环脱硫技术的探讨

火电厂石灰石-石膏湿法双塔双循环脱硫技术的探讨

为应对"三区十群"内火电厂SO_2排放新标准,双塔双循环技术作为原有石灰石-石膏法脱硫工艺改进技术脱硫效果比较明显,为燃煤电厂提高脱硫效率提供技术参考。

微生物脱硫技术

微生物脱硫技术

微生物脱硫技术

浅谈微生物脱硫技术 【摘 要】将微生物脱硫技术应用到煤炭工业上是一项新的科研 技术,并且具有广泛的应用前景。本文从无机硫脱除原理、有机硫 脱除机理、微生物脱硫技术开发现状、微生物脱硫技术的前景等五 个方面介绍了微生物脱硫技术,希望对以后的工作有一定的帮助。 【关键词】微生物脱硫;无机硫脱除;有机硫脱除;浸出法; 表面氧化法 引言 由矿山、煤矿渗排的废水旱强酸性,说明某些生物具有溶解矿 石而繁衍的特性。美国曾因此开发了细菌浸出技术,自低品位铜矿 中回收铜,其铜产量占全国总产铜量地 10%以上,煤炭微生物脱硫 便是在在细菌浸出金属的基础上应用于煤炭工业的一项生物工程 新技术。 1 . 煤炭中硫的形态 煤炭中的硫分为无机硫和有机硫两大类,两者的比例视煤炭种 类而异。无机硫以矿物质态存在,其大部分是黄铁矿形态存在,还 会有少量的硫酸盐和单质硫。有机硫在煤中与碳原子以共价键相结 合,以噻吩型、硫化物