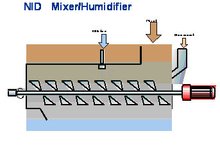

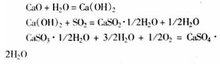

增湿灰循环脱硫技术是ABB公司开发的一种半干法脱硫技术。该技术是从锅炉的空预器出来的烟气,经一级电除尘器及引风机后,再经反应器底部进入反应器,和均匀混合在增湿循环灰中的吸收剂发生反应。在降温和增湿的条件下,烟气中的SO2与吸收剂反应生成亚硫酸钙和硫酸钙。反应后的烟气携带大量的干燥固体颗粒进入脱硫后除尘器收集净化。经过脱硫后除尘器的捕集,干燥的循环灰被除尘器从烟气中分离出来,由输送设备再输送给混合器,同时也向混合器加入消化过的石灰,经过增湿及混合搅拌进行再次循环。净化后的烟气比露点温度高15℃左右,无须再热,经过引风机排入烟囱。

控制系统通过调节混合器加入水量的多少来保证反应器中反应的温度及恒定的烟气出口温度,同时对进出口烟气量连续监测,进口、出口SO2浓度和烟气流量决定了系统吸收剂的加入量。循环脱硫灰在除尘器的灰斗中得到收集,当高于灰斗的最大料面时,通过溢流方式排出。由于排出的脱硫灰含水率只有2左右,流动性好,适宜采用气力输送装置外送,也可用汽车运输等方式送至灰场。

-