一、手工造型

适用于单件、小批量生产

二、机器造型

1)生产效率高;

2)铸型质量好(紧实度高而均匀、型腔轮廓清晰);

3)设备和工艺装备费用高,生产准备时间较长。适用于中、小型铸件的成批、大批量生产。

1 .机器造型的造型方法:

1)振击压实

2)汽动微振压实

3)高压造型

4)抛砂紧实

2 .机器造型的造芯方法:

1)射芯机

2)壳芯机

特种铸造师指与普通砂型铸造有显著区别的一些铸造方法,如压力铸造、离心铸造、熔模铸造、金属型铸造等。这些铸造方法能够提高铸件精度和质量,提高生产率,改善劳动条件,降低成本等,是铸造技术的发展方向之一。

一、金属型的材料及结构

金属型的结构有水平分型式、垂直分型式和复合分型式等 。材料一般采用铸铁,要求较高时,可选用碳钢或低合金钢。

二、金属型的铸造工艺

1 .加强金属型的排气

2 .在金属型的工作表面上喷刷涂料

3 .预热金属型并控制其温度

4 .及时开型

三、金属型铸造的特点及适用范围

1.金属型铸件冷却速度快,组织致密,力学性能高。

2.铸件的尺寸精度和表面质量均优于砂型铸造件。尺寸精度达IT12~IT14,Ra值平均可达6.3~12.5μm。

3 .生产率高,劳动条件得到改善。

4 .金属型不透气、无退让性、铸件冷却速度快,易产生气孔、应力、裂纹、浇不到、冷隔、白口等铸造缺

陷。

熔模铸造成形在易熔模样表面包覆若干层耐火材料,待其硬化干燥后,将模样熔去制成中空型壳,经浇

注而获得铸件的一种成形工艺方法。

熔模铸造的特点和适用范围:

1.铸件的精度和表面质量较高,公差等级可达IT11~IT13,表面粗糙度Ra值达1.6~12.5μm。

2.合金种类不受限制,尤其适用于高熔点及难加工的高合金钢,如耐热合金、不锈钢、磁钢等。

3.可铸出形状较复杂的铸件,如铸件上宽度大于3mm的凹槽、直径大于2mm的小孔均可直接铸出。

4.生产批量不受限制,单件、成批、大量生产均可适用。

5.工艺过程较复杂,生产周期长;原材料价格贵,铸件成本高;铸件不能太大、太长,否则熔模易变形,

丧失原有精度。

压力铸造成形是液态金属在高压作用下快速压入金属铸型中,并在压力下结晶,以获得铸件的成形工艺方法。

压力铸造的特点和适用范围:

1.铸件的尺寸精度和表面质量最高。公差等级一般为IT11~IT13级,Ra为3.2~0.8μm。

2.铸件的强度和表面硬度高。抗拉强度可比砂型铸造提高25~30%,但伸长率有所下降。

3.可压铸出形状复杂的薄壁件。

4.生产率高。国产压铸机每小时可铸50~150次,最高可达500次。

5.便于采用镶嵌法。

6.压铸设备投资大,压铸型制造成本高,工艺准备时间长,不适宜单件、小批生产。

7.由于压铸型寿命的原因,目前压铸尚不适宜铸铁、钢等高熔点合金的铸造。

8.压铸件内部存在缩孔和缩松,表皮下形成许多气孔。

在压铸件的设计和使用中,应注意的问题

1.应使铸件壁厚均匀,并以3~4mm壁厚为宜,最大壁厚应小于6~8mm,以防止缩孔、缩松等缺陷。

2.压铸件不能进行热处理或在高温下工作,以免压铸件内气孔中的气体膨胀,导致铸件表面鼓泡或变形。

3 . 压铸件应尽量避免切削加工,以防止内部孔洞外露。

4.由于压铸件内部疏松,塑性、韧性相对较差,因此不适宜制造承受冲击的制件。

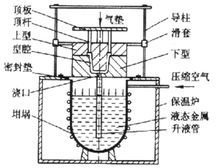

低压铸造是在0.2~0.7大气压的低压下将金属液注入型腔,并在压力下凝固成形,以获得铸件的方法。

低压铸造的特点及应用范围:

1.浇注压力和速度便于调节,可适应不同材料的铸型。

2.铸件的气孔、夹渣等缺陷较少。

3.便于实现顺序凝固,使铸件组织致密、力学性能高。

4.由于省去了补缩冒口,使金属的利用率提高到90~98%。

一、挤压铸造

二、陶瓷型铸造

三、实型铸造