⑴ 本体聚合工艺

本体聚合流程针对本体聚合法聚合热难以散发的问题,工业生产上多采用两段聚合工艺。第一阶段为预聚合,可在较低温度下进行,转化率控制在10%~30%,一般在自加速以前,这时体系

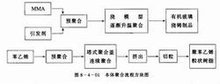

本体聚合流程

粘度较低,散热容易,聚合可以在较大的釜内进行。第二阶段继续进行聚合,在薄层或板状反应器中进行,或者采用分段聚合,逐步升温,提高转化率。由于本体聚合过程反应温度难以控制恒定,所以产品的分子量分布比较宽。

本体聚合的后处理主要是排除残存在聚合物中的单体。常采用的方法是将熔融的聚合物在真空中脱除单体和易挥发物, 所用设备为螺杆或真空脱气机。也有用泡沫脱气法,将聚合物在压力下加热使之熔融,然后突然减压使聚合物呈泡沫状,有利于单体的逸出。

本体聚合流程方块图见图

⑵ 本体聚合反应器

工业上为解决聚合反应热的难题,在设计反应器的形状、大小时要考虑传热面积等。

在自由基聚合本体聚合所用的反应器有以 下几种。

① 模型式反应器主要适宜于本体浇铸聚合以制备板材、管、棒材等。模型的形状与尺寸大小根据制品的要求而定,同时要考虑到聚合时的传热问题。

② 釜式反应器 带有搅拌装置的聚合釜,由于后期物料是高粘度流体多采用螺带式(如单螺带或双螺带)搅拌釜,操作方式可以是间歇也可是连续操作。也有根据聚合过程中粘度的变化采用数个聚合釜串联,分段聚合的连续操作方式。

③ 本体连续聚合釜 连续聚合反应器有管式和塔式反应器两种。一般的管式反应器为空管,物料在管式反应器中呈层流状态流动。有的管式反应器在管内装有固定式混合器。

塔式反应器相当于放大的管式反应器, 无搅拌装置,物料在塔中呈柱塞状流动