压力加工:是利用金属的塑性,使其改变形状、尺寸和改善性能,获得型材、棒材、线材或锻压件的加工方法。

压力加工:是利用金属的塑性,使其改变形状、尺寸和改善性能,获得型材、棒材、线材或锻压件的加工方法。

一、塑性变形的基本形式

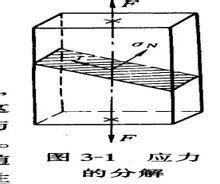

当单晶体受拉力F时,在一定的晶面上分解为垂直于晶面的正应力σN和平行于晶面的切应力τ。

应力的分解,如图所示:

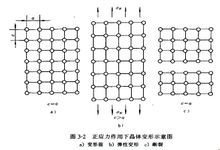

正应力只能使晶体产生弹性变形和断裂--脆性断裂。正应力作用下晶体变形示意图,如图所示:

切应力使晶体产生滑移。

--延性断裂(断口呈纤维状,且灰暗无光泽).切应力作用下晶体变形示意图,如图所示:

单晶体的塑性变形方式主要有两种:

(一)滑移

(二)孪生

(一)滑移

晶体塑性变形时,分切应力使晶体内部上下两部分的原子沿着某特定的晶面相对移动,这种现象称为滑移。

它主要发生在原子排列最紧密或较紧密的晶面上,并沿着这些晶面上原子排列最紧密的方向进行。

(一)滑移系:如图所示:

1)滑移面:发生滑移的面。

2)滑移方向:发生滑移的方向。

3)滑移系:晶体中每个滑移面  和该面上的一个滑移方向组成一个滑移系。滑移系越多,塑性越好。

和该面上的一个滑移方向组成一个滑移系。滑移系越多,塑性越好。

滑移带,滑移线,如图所示:

2、引起滑移的临界切应力

1)滑移面内的切应力分解到滑移方向上的分切应力是晶体产生滑移的动力。

2)分切应力:τ=σcosφcosλ( φ为滑移面与外力的夹角;λ为滑移方向与外力的夹角)

3) cosφcosλ被称为取向因子,分切应力大的位向称为软位向,反之为硬位向。

4)能使滑移系产生滑移的最小分切应力值称为临界切应力: τc= σscosφcosλ

3、滑移是怎样进行的

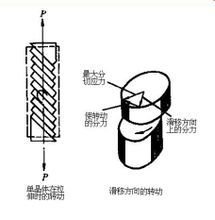

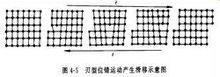

滑移是由位错的移动来实现的,如图所示:

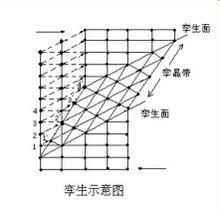

(二)孪生(孪晶)

所谓孪生,就是晶体中的一部分原子对应特定的晶面(孪生面)沿着一定晶向(孪生方向)产生剪切变形。

如图所示:

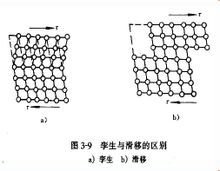

孪生与滑移的主要区别是:发生滑移后,晶体已变形区和未变形区位向没有发生变化,而孪生就使晶体两部分位向发生了变化。如图所示:

二、实际金属的塑性变形

1、晶界及晶粒位向的影响:

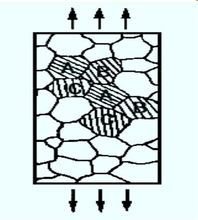

晶界抵抗塑性变形的能力较晶粒本身要大, 多晶体中, 由于晶界上原子排列不很规则, 阻碍位错的运动, 使变形抗力增大。金属晶粒越细,晶界越多,变形抗力越大,金属的强度就越大。多晶体塑性变形示意图,如图所示:

2、实际金属塑性变形过程

(1)多晶体中每个晶粒位向不一致。一些晶粒的滑移面和滑移方向接近于最大切应力方向(称晶粒处于软位向), 另一些晶粒的滑移面和滑移方向与最大切应力方向相差较大(称晶粒处于硬位向)。在发生滑移时,软位向晶粒先开始。

(2)当位错在晶界受阻逐渐堆积时,其它晶粒发生滑移。因此多晶 体变形时晶粒分批地逐步地变形,变形分散在材料各处。

体变形时晶粒分批地逐步地变形,变形分散在材料各处。

(3)晶粒越细,晶界面积越大,对位错的阻力越大,多晶体的强度就越高。

(4)由于细晶粒金属的强度较高,塑性较好,所以断裂时需要消耗较大的功,因而韧性也较好。因此细晶强化是金属的一种很重要的强韧化手段。