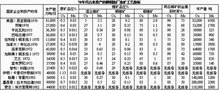

目前国外铜钼矿石选矿有三个特点:一是大多采用混合浮选加分离的流程;二是快速建设具有现代化高效工艺的大型新选厂,仅1975年~1980年就建了平托瓦利选厂(36000吨/日,美国)、夸霍内选厂(41000吨/日,秘鲁)、拉卡利达德选厂(90000吨/日,墨西哥)、厄登内汀奥勃选厂(40000吨/日)、卡普切什墨赫选厂(40000吨/日,伊朗)、萨契什曼选厂(40000吨/日)、巴格达德选厂(36000吨/日,美国);三是大力加强钼回收工艺的研究。七十年代以来投产的铜钼选厂选矿工艺指标见下表。

1、次氯酸钠法

工业上多采用次氯酸钠浸出,浸出时先机械搅拌将钼矿和水制浆,加热到40℃后加入NaClO和NaOH,控制浸出液pH在7~8。浸出含钼5%~23%的低品位矿时,浸出率可达96%~98%。在生产过程中往往添加一定量的碳酸钠以抑制NaClO的过快分解,减少NaClO的用量。研究证明,分解液中含有少量的CO3可以抑制金属钼酸盐沉淀的产生,但仍无法避免NaClO分解大量外逸。工艺主要缺点是反应过程中NaClO容易分解挥发,药剂消耗量大。目前该工艺主要用于低品位钼中、尾矿的浸出和传统工艺中氨浸渣中钼的回收。

2、电氧化法

电氧化法是次氯酸钠法进一步发展,其工艺原理是对NaCl进行电解,生成OH和Cl2,Cl2溶于水中,生成ClO,将MoS2氧化,钼(铼)被氧化进入液相,再用萃取方法回收。

电氧化法其实质是制备氯气和氢氧化钠以及它们反应生成次氯酸钠,进而氧化钼矿的集中进行过程,NaCl在反应过程中并未消耗,是一种极具发展前景的环保型辉钼矿湿法提取方法,钼、铼浸出率可达93%~97%,方法的优点是成本大幅度下降,缺点是产生有毒的氯气。工艺过程中钼转化率及电解槽电流效率是辉钼矿电氧化工艺的两个主要技术指标,其影响因素很多,诸如温度、NaCl浓度、pH值、矿浆固体含量、电流密度、电极材料及形状等等,工艺技术要求比较高,目前还停留在试验阶段,未见工业报道。

3、堆浸法

用低浓度次氯酸钠NaClO溶液在碱性介质下进行氧化浸出处理,通过直接堆浸处理破碎原矿而制取钼产品,将钼品位在0.03%~0.5%的辉钼矿矿石破碎至-8mm粒度,筑堆,在碱性介质下按液固比5:1mL/g进行堆浸,采用低浓度的次氯酸钠溶液为浸矿剂,浸矿剂有效氯浓度在5~30g/L,温度5~40℃,pH=6~13条件下堆浸50~80天,用强碱性阴离子交换树脂吸附浸出液中的钼,用洗脱剂从吸附饱和树脂上洗脱钼,洗脱液经富集、提纯、结晶得到钼酸铵产品,离子交换树脂的吸附后液,即尾水经电解过程,再生部分浓度为2~20g/L的有效氯,此再生尾水直接或补加部分次氯酸钠后返回原矿堆浸场作浸矿剂继续浸出,控制其有效氯浓度在5~30g/L,堆浸回收钼金属的整个工艺流程为一闭合循环系统。但堆浸法工厂占地面积大,也无法处理渗透性不好的钼矿。

4、生物浸出工艺

生物浸出工艺是利用氧化亚铁硫杆菌氧化分解直接分解MoS2。Fe能起催化作用,加速氧化浸出。该法适合处理贫矿、尾矿及含钼废液等。浸出率较低且生产周期长等不利因素制约其工业发展。但生物浸出具有能耗低、选择性高、安全无污染等优点。后续研究工作仍集中在高效、耐毒性菌种的选育、驯化、激活、遗传、基因工程等方面,通过研究矿物晶体结构、粒度、表面特性等矿石自身因素与浸出温度、pH值、生物营养物质等过程工艺参数来强化浸出,提高金属回收率。

低品位钼矿石的细菌生物浸出,在世界范围内,目前仍处于试验探索阶段,但该法具有巨大的研究潜力。工艺的缺点是浸出率比较低,浸出周期长。