DP钢的在热加工过程中,通过合理制定冷却工艺,使奥氏体化的钢在铁素体相变区域较长时间停留,保证80%奥氏体相转变为铁素体相,然后快冷绕过贝氏体形成区,冷却到Ms点以下,从而形成具有铁素体+马氏体相的组织。

下面我们以较为典型的DP600为代表探讨其生产工艺。

目前钢铁行业生产热轧DP钢带工艺分为低温卷曲和中温卷曲两种。

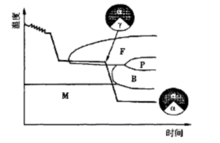

其一为低温卷曲工艺,低温卷取型热轧双相钢的生产原理是:在终轧后的冷却过程中完成大部分的A-F相变(约80%),而在此后的快冷阶段迅速将钢带冷却至M8点以下卷取,得F加M组织。卷取温度一般低于300℃,避免贝氏体形成,同时也避免了铁素体的时效和马氏体的自回火(如图)。其特点是减少了合金元素含量,降低了成本,但对工艺参数控制要求严格,尤其是终轧后的冷却工序,控制较困难,且需要采用较大功率的卷取设备。目前只有日本的新日铁和川崎制铁等厂应用这种工艺,国内采用此工艺的较少。

其二为中温卷曲工艺,中温卷取型的原理是适当加入cr、Mo等合金元素提高奥氏体在常规卷取温度范围内的稳定性,在其连续冷却过程中,介于A_+F和A-B转变的温度区间内有一个奥氏体亚稳无相变区间。终轧后的钢板在连续冷却过程中先完成大部分的A_+F相变(约80%),并在"卷取窗口"温度内进行无相变卷取,在卷取完后空冷到室温的过程中残余奥氏体转变为马氏体,最终获得F加M两相组织。这种轧制方法的卷取温度为500-600℃。