包括原料、添加剂、制备工艺。

原料--必须具有能够形成中间相的组分(热缩聚后能生成大量高分子量的多环芳烃化合物;

具有较好的流动性,使多环芳烃化合物能比较规整地定向排列。)

工业上,有煤沥青、煤焦油、石油渣油沥青,也有合成树脂、合成沥青等

原料不同成分、添加剂、反应温度下的物系粘度生成对中间相小球体的生成、长大、融并及结构均有不同程度的影响。

原料改性的目的--为了制备高收率、高性能或其他特殊要求的中间相炭微球。

改性剂--如石蜡、四羟基化合物、苯醌等。

改性的本质--使原料体系既含有具有高度反应性的稠环芳烃组分,又有一定数量的烷烃链,从而改善其相容性,并使热缩聚过程中物料流动性好,促进中间相生成。

改性的缺点--原料成本大量增加,制备工艺复杂。

添加剂--促进中间相小球生成,阻止其融并.

如:添加炭黑

作用机理:通常认为炭黑在中间相初生过程中可以起到成核作用,促进小球生成;在中间相小球长大过程中,一部分炭黑可以附着在中间相小球表面,阻止小球相互融并。

如:添加铁的化合物(二茂铁、羰基铁等)

作用机理:这类化合物可以溶于液相沥青中,在升高温度时分解成铁粒子,由于铁的高引发性,促使沥青形成芳香族化合物缩聚物,并从各向同性沥青分离出来作为中间相小球生长的晶核,同时铁粉末把小球同母体沥青界面隔离开,防止小球融并,铁还可以与硫反应除去系统中的有害组分硫。

⑴ 中间相炭微球的制备工艺步骤

⑵ 中间相炭微球的制备方法

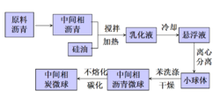

⑶ 直接热缩聚法工艺流程图

直接缩聚法特点:

优点:工序简单,条件易于控制,易实现连续生产。

缺点:小球易融并,且尺寸分布宽,形状和尺寸不均匀,收率低。若通过保留体系中一次QI或添加外加剂而提高收率,则这些物质又会影响MCMB的最终性能。

⑷ 乳化法工艺流程图

⑸ 悬浮法工艺流程图

间接法特点

优点:中间相炭微球尺寸分布较窄,内部轻组分含量低,杂质很少。

缺点:工艺复杂繁琐,中间相炭微球必须经不熔化处理,且制备过程中存在困难,工业化前景暗淡。

⑹中间相小球的分离方法(溶剂分离法)

根据中间相与沥青母体对溶剂不同的溶解度选择合适的溶剂,把沥青母体中非中间相组合溶解,从而分离出中间相沥青微球。

溶剂有喹啉、吡啶、四氢呋喃。

但需消耗大量溶剂,回收工序复杂,不利于工业化生产。